En substance, le traitement thermique pour la fonderie est un processus contrôlé de chauffage et de refroidissement utilisé après la coulée d'une pièce métallique pour en modifier fondamentalement la structure interne. Cela est fait pour améliorer ses propriétés mécaniques, rendant le composant final plus résistant, plus durable et mieux adapté à son application prévue qu'il ne le serait à l'état brut, "tel que coulé".

L'objectif principal du traitement thermique d'une pièce moulée est de corriger les imperfections structurelles et de soulager les contraintes internes créées pendant le processus de solidification. Il transforme une pièce brute potentiellement fragile et inconsistante en un composant d'ingénierie fiable et performant.

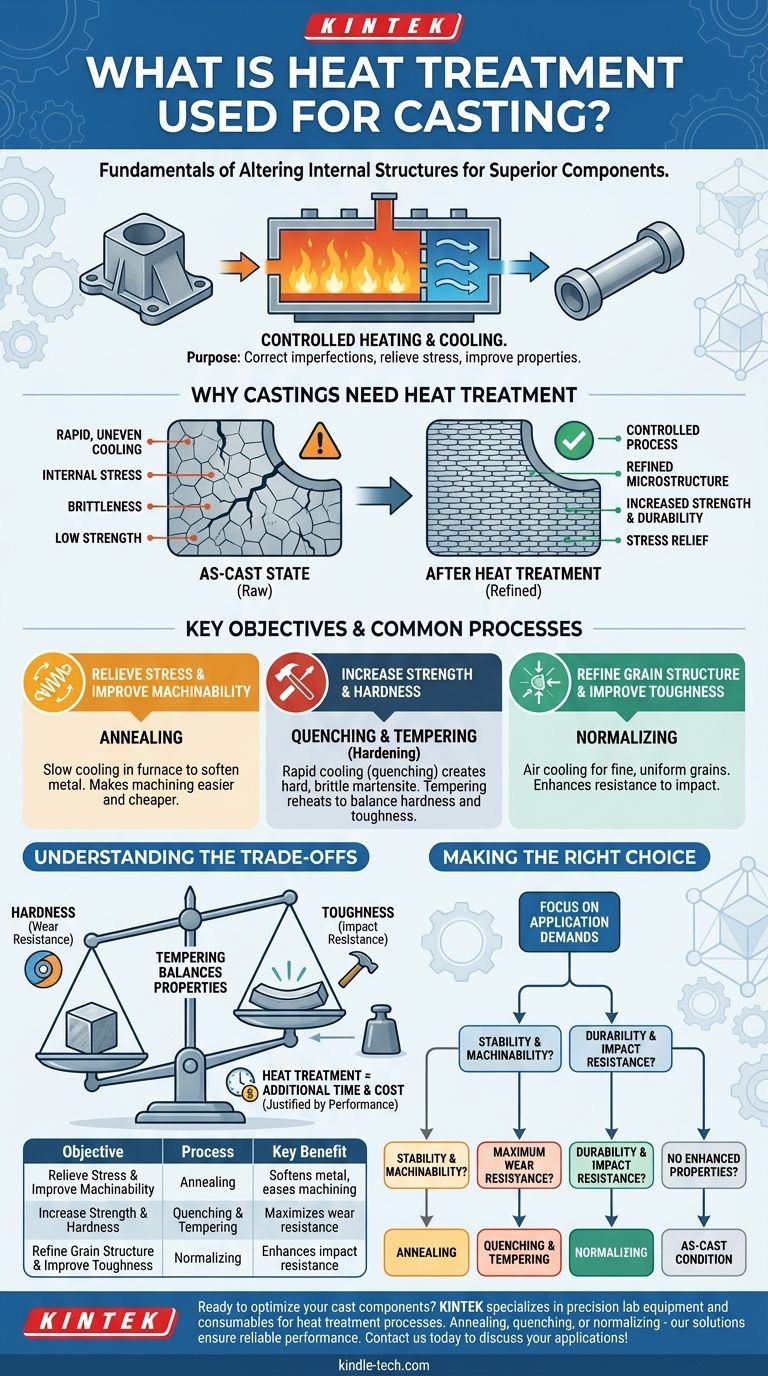

Pourquoi les pièces moulées nécessitent un traitement thermique

Une pièce métallique fraîchement sortie de son moule est dans un état "tel que coulé". Bien qu'elle ait la bonne forme, sa structure microscopique interne, ou microstructure, est souvent loin d'être optimale en raison de la nature incontrôlée du refroidissement.

Le problème de l'état "tel que coulé"

Le refroidissement rapide et inégal du métal en fusion dans un moule crée des contraintes internes importantes. Cela peut rendre la pièce sujette à la fissuration ou à la déformation plus tard dans sa durée de vie.

De plus, le processus de refroidissement peut entraîner une structure granulaire grossière et non uniforme. Cela conduit souvent à des propriétés indésirables comme la fragilité et une faible résistance.

L'objectif : affiner la microstructure

Le traitement thermique agit comme une mesure corrective. En chauffant soigneusement la pièce moulée à une température spécifique, en la maintenant à cette température, puis en la refroidissant à un rythme contrôlé, nous pouvons affiner cette structure interne.

Ce processus permet à la structure cristalline du métal de se réaligner dans un arrangement plus uniforme et plus favorable, améliorant directement ses propriétés mécaniques.

Objectifs clés et processus courants

Différents processus de traitement thermique sont utilisés pour atteindre des objectifs d'ingénierie spécifiques. Le choix dépend entièrement de ce que vous attendez du composant final.

Objectif 1 : Soulager les contraintes et améliorer l'usinabilité

Processus : Recuit. Cela implique de chauffer la pièce moulée à haute température, puis de la refroidir très lentement, souvent en la laissant refroidir dans le four. Ce refroidissement lent soulage les contraintes internes emprisonnées lors du processus de coulée.

Un avantage majeur du recuit est qu'il adoucit le métal, le rendant considérablement plus facile et moins coûteux à usiner.

Objectif 2 : Augmenter la résistance et la dureté

Processus : Trempe et revenu (Durcissement). Pour rendre une pièce moulée en acier ou en fer beaucoup plus dure et plus résistante, elle est chauffée à haute température, puis refroidie très rapidement par "trempe" dans un liquide comme l'eau, l'huile ou un polymère.

Ce refroidissement rapide emprisonne la microstructure dans un état très dur mais aussi très fragile appelé martensite. La pièce est ensuite revenue — réchauffée à une température plus basse — pour réduire cette fragilité et augmenter sa ténacité, atteignant ainsi un équilibre fonctionnel de propriétés.

Objectif 3 : Affiner la structure granulaire et améliorer la ténacité

Processus : Normalisation. Ce processus est courant pour les pièces moulées en acier. Il implique de chauffer la pièce au-dessus de sa température critique, puis de la laisser refroidir à l'air libre.

Ce refroidissement à l'air est plus rapide que le recuit mais plus lent que la trempe. Il en résulte une structure granulaire fine et uniforme qui augmente à la fois la résistance et la ténacité de la pièce moulée, la rendant plus résistante aux chocs.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est une série de compromis d'ingénierie conçus pour atteindre un profil de performance spécifique. Comprendre ces compromis est essentiel.

Le dilemme dureté vs ténacité

Le compromis le plus fondamental est entre la dureté et la ténacité. Un matériau très dur excelle à résister à l'usure et à l'abrasion, mais il est souvent fragile et peut se fracturer facilement sous un impact soudain.

Inversement, un matériau très tenace peut absorber beaucoup d'énergie et se déformer sans se casser, mais il peut être trop mou pour résister à l'usure de surface. Le processus de revenu est spécifiquement conçu pour naviguer dans ce compromis en sacrifiant une certaine dureté pour gagner une ténacité essentielle.

L'impact sur le coût et le temps

Le traitement thermique est une étape de fabrication supplémentaire qui ajoute à la fois du temps et des coûts au cycle de production. Les fours consomment une énergie importante, et le processus allonge le délai de livraison des pièces finies.

Par conséquent, la décision de traiter thermiquement doit être justifiée par les exigences de performance de l'application finale. Elle n'est spécifiée que lorsque les propriétés du matériau tel que coulé sont insuffisantes.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct est dicté par les exigences de l'environnement de service du composant.

- Si votre objectif principal est la stabilité et l'usinabilité : Le recuit est le meilleur choix pour soulager les contraintes internes et adoucir le matériau pour une fabrication plus facile.

- Si votre objectif principal est une résistance maximale à l'usure : Un processus de trempe et revenu est nécessaire pour atteindre la dureté élevée requise pour prévenir l'abrasion.

- Si votre objectif principal est la durabilité et la résistance aux chocs : La normalisation est une méthode excellente et rentable pour affiner la structure granulaire afin d'améliorer la ténacité globale des pièces moulées en acier.

- Si votre composant ne nécessite aucune propriété améliorée : Pour les applications non critiques, laisser la pièce dans son état tel que coulé peut être la solution la plus économique.

En fin de compte, le traitement thermique élève une simple pièce moulée d'un objet façonné à un composant précisément conçu avec des propriétés adaptées.

Tableau récapitulatif :

| Objectif | Processus | Avantage clé |

|---|---|---|

| Soulager les contraintes et améliorer l'usinabilité | Recuit | Adoucit le métal, facilite l'usinage |

| Augmenter la résistance et la dureté | Trempe et revenu | Maximise la résistance à l'usure |

| Affiner la structure granulaire et améliorer la ténacité | Normalisation | Améliore la résistance aux chocs |

Prêt à optimiser vos composants moulés ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de traitement thermique. Que vous fassiez du recuit, de la trempe ou de la normalisation, nos solutions garantissent des performances fiables et des résultats constants pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est l'usage d'un four à moufle dans un laboratoire de chimie ? Permettre un traitement des matériaux de haute température avec précision

- Quelle est la plage de fonctionnement d'un four à moufle ? Découvrez la clé de vos tâches à haute température

- Un four à moufle est-il un four ? Un guide sur le chauffage à haute température vs. à basse température

- Quelle est la température du traitement thermique ? Cela dépend de votre métal et des propriétés souhaitées

- Quelle est la capacité thermique d'un four à moufle ? Comprendre la masse thermique pour des performances optimales