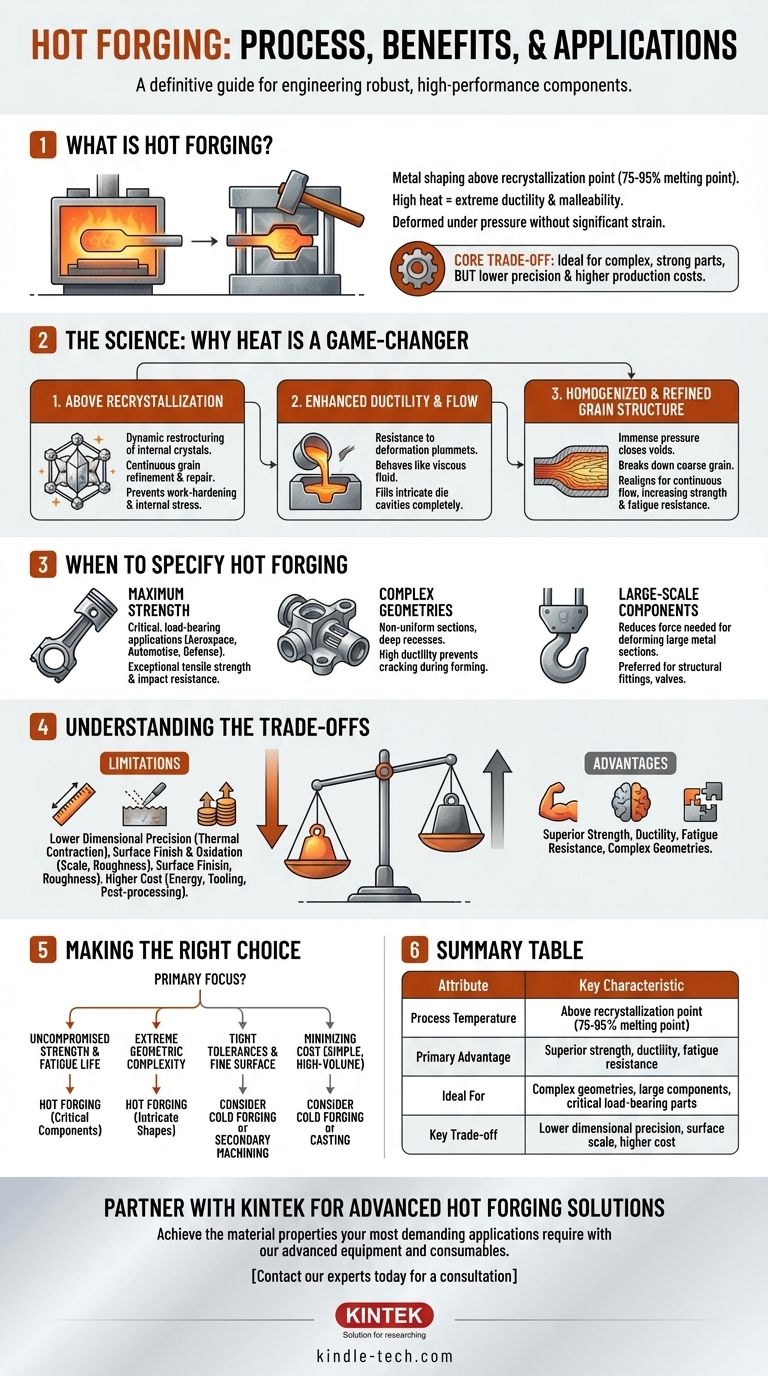

Essentiellement, le forgeage à chaud est un processus de mise en forme des métaux où la pièce est chauffée à une température supérieure à son point de recristallisation, généralement comprise entre 75 % et 95 % de son point de fusion. Cette chaleur extrême rend le métal beaucoup plus ductile et malléable, lui permettant d'être déformé et façonné dans une matrice sous haute pression sans contrainte significative.

La décision fondamentale d'utiliser le forgeage à chaud repose sur un compromis critique : c'est le processus idéal pour créer des pièces géométriquement complexes avec une résistance supérieure, mais cette performance se fait au prix d'une précision dimensionnelle plus faible et de coûts de production plus élevés par rapport à d'autres méthodes.

La science du forgeage à chaud : pourquoi la chaleur change la donne

Pour comprendre quand utiliser le forgeage à chaud, il faut d'abord comprendre son impact métallurgique fondamental. Le processus est défini par le chauffage du métal au-delà d'un seuil critique, ce qui modifie fondamentalement son comportement.

Au-dessus du point de recristallisation

Le chauffage d'un métal au-dessus de sa température de recristallisation permet une restructuration dynamique de ses cristaux internes. Cela signifie que lorsque le matériau est déformé, sa structure cristalline est continuellement affinée et réparée, empêchant l'écrouissage et les contraintes internes qui se produisent lors du formage à froid.

Ductilité et écoulement améliorés

À ces températures élevées, la résistance du métal à la déformation chute considérablement. Il se comporte davantage comme un fluide visqueux, lui permettant de s'écouler et de remplir complètement les cavités complexes de la matrice de forgeage. C'est ce qui permet la création de formes très complexes en une seule opération.

Structure cristalline homogénéisée et affinée

L'immense pression du processus de forgeage referme tous les vides internes ou la porosité présents dans la billette de métal brute. La combinaison de la chaleur et de la pression décompose la structure cristalline grossière et coulée et la réaligne pour suivre le contour de la pièce, ce qui entraîne un flux de grains continu qui augmente considérablement la résistance, la ductilité et la résistance à la fatigue.

Quand spécifier le forgeage à chaud

Le forgeage à chaud n'est pas une solution universelle. C'est un processus spécialisé choisi lorsque les exigences de performance de la pièce finale justifient ses caractéristiques spécifiques.

Pour les pièces nécessitant une résistance maximale

C'est le principal moteur du forgeage à chaud. La structure cristalline continue et affinée produit des composants avec une résistance à la traction et une résistance aux chocs exceptionnelles. Cela le rend indispensable pour les applications critiques supportant des charges dans les secteurs de l'aérospatiale, de l'automobile et de la défense, telles que les vilebrequins de moteur, les bielles et les composants de trains d'atterrissage.

Pour créer des géométries complexes

Lorsqu'une conception de pièce implique des sections transversales non uniformes, des évidements profonds ou des caractéristiques complexes, le forgeage à chaud est souvent la seule méthode de fabrication viable. La grande ductilité du métal chauffé garantit qu'il peut remplir complètement la matrice sans se fissurer ni céder.

Pour les composants de grande taille

La déformation de très grandes sections métalliques nécessite une force énorme. Le chauffage de la pièce réduit considérablement la force nécessaire, faisant du forgeage à chaud la méthode préférée pour produire de grands composants tels que des crochets industriels, de grandes vannes ou des raccords structurels.

Comprendre les compromis

Choisir le forgeage à chaud signifie accepter un ensemble clair de compromis. Une évaluation objective nécessite de reconnaître ses limites.

Précision dimensionnelle plus faible

Le changement de température important pendant le processus — de la chaleur de forgeage à la température ambiante — provoque une contraction thermique. Il est donc difficile d'obtenir des tolérances serrées directement à partir de la forge. Les pièces forgées à chaud nécessitent souvent un usinage secondaire pour répondre aux spécifications dimensionnelles finales.

Finition de surface et oxydation

L'exposition du métal à une chaleur extrême en présence d'oxygène provoque inévitablement la formation d'une couche de calamine (oxyde) à la surface. Il en résulte une finition de surface plus rugueuse par rapport au formage à froid et peut nécessiter une étape de post-traitement comme le sablage pour l'éliminer.

Le facteur coût plus élevé

Le forgeage à chaud est généralement plus coûteux. Les coûts sont entraînés par la consommation d'énergie massive requise pour le chauffage, la durée de vie réduite des outils (les matrices s'usent plus rapidement à haute température) et la nécessité potentielle d'étapes supplémentaires comme la trempe et l'usinage.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le forgeage à chaud doit être alignée sur l'objectif final de votre composant.

- Si votre objectif principal est une résistance et une durée de vie en fatigue sans compromis : Le forgeage à chaud est le choix définitif pour les composants critiques où la défaillance n'est pas une option.

- Si votre objectif principal est une complexité géométrique extrême : Le forgeage à chaud fournit le flux de matière nécessaire pour produire des formes complexes que d'autres processus ne peuvent pas réaliser.

- Si votre objectif principal est des tolérances serrées et une finition de surface fine : Vous devriez envisager le forgeage à froid ou un usinage secondaire important après le forgeage à chaud.

- Si votre objectif principal est de minimiser les coûts pour une pièce simple et à grand volume : Le forgeage à chaud est probablement excessif, et un processus comme le forgeage à froid ou la coulée serait plus économique.

En comprenant cet équilibre entre performance ultime et réalités de production, vous pouvez sélectionner en toute confiance le bon processus de fabrication pour vos objectifs d'ingénierie.

Tableau récapitulatif :

| Attribut du forgeage à chaud | Caractéristique clé |

|---|---|

| Température du processus | Au-dessus du point de recristallisation du métal (75-95 % du point de fusion) |

| Avantage principal | Résistance supérieure, ductilité et résistance à la fatigue |

| Idéal pour | Géométries complexes, composants volumineux, pièces critiques supportant des charges |

| Compromis clé | Précision dimensionnelle plus faible, calamine de surface, coût plus élevé |

Besoin d'un composant robuste et haute performance ?

Le forgeage à chaud est le choix définitif pour les pièces où la défaillance n'est pas une option. Le processus offre une résistance et une durée de vie en fatigue exceptionnelles en créant une structure cristalline continue et affinée, ce qui le rend idéal pour les applications critiques dans l'aérospatiale, l'automobile et l'industrie lourde.

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements et consommables avancés nécessaires à des processus de forgeage à chaud précis et fiables. Nos solutions vous aident à obtenir les propriétés matérielles requises par vos applications les plus exigeantes.

Discutons de la manière dont nous pouvons soutenir le succès de votre projet. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Comment mesurer la fusion ? Maîtriser la température et le débit pour le laboratoire et l'industrie

- Quels types de fours sont utilisés pour le frittage des céramiques ? Choisissez le bon four pour votre production

- Le traitement thermique modifie-t-il la dureté ? Un guide pour contrôler les propriétés des matériaux

- Quelles sont les propriétés physiques de la pyrolyse ? Dévoiler la nature complexe de l'huile de pyrolyse

- Quels sont les 3 avantages de l'énergie biomasse ? Transformer les déchets en énergie renouvelable

- Qu'est-ce qu'une cible de pulvérisation magnétron ? Le matériau de base pour les revêtements en couches minces haute performance

- Quelle est la température des produits de pyrolyse ? Contrôlez la chaleur pour contrôler votre production

- Quel est l'effet de la température sur la fragilisation par l'hydrogène ? Le rôle critique de la température dans la défaillance des matériaux