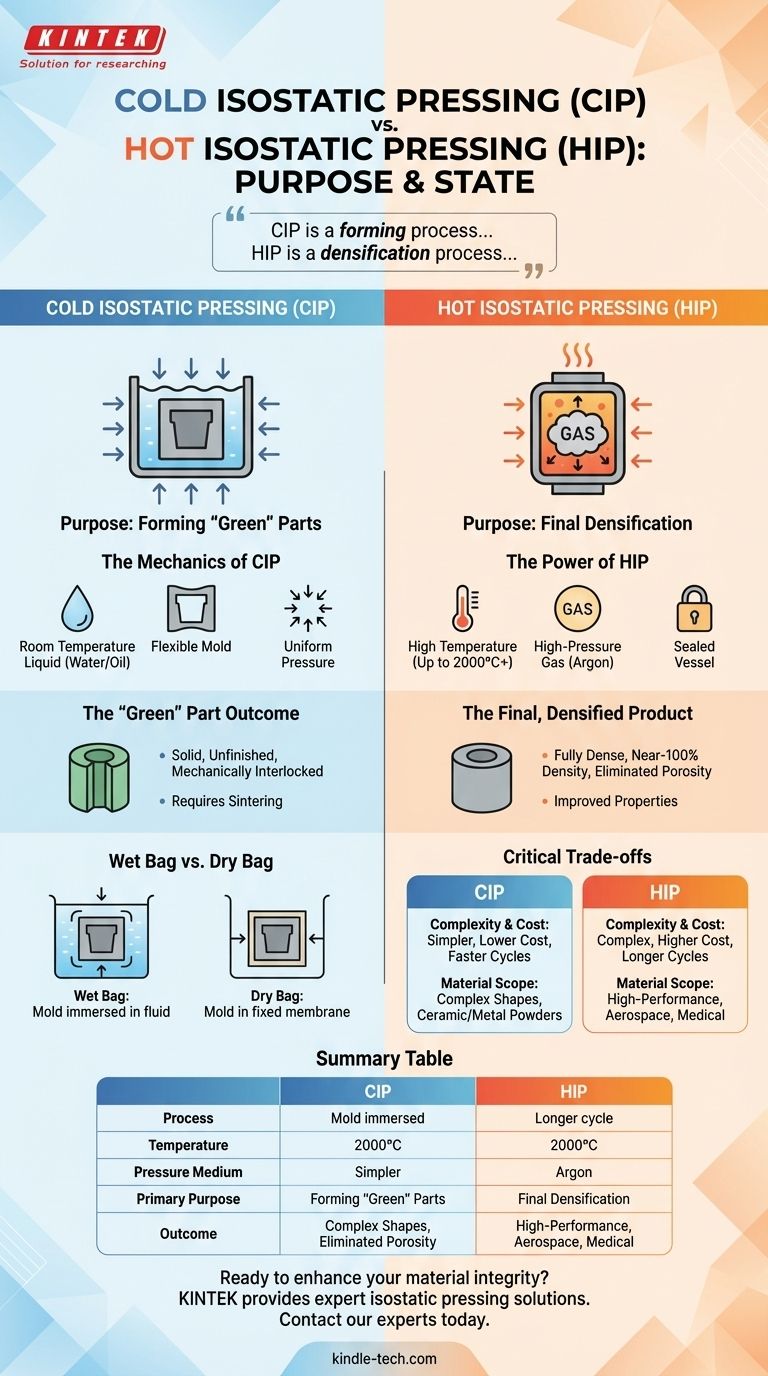

Au fond, la différence réside dans l'objectif et l'état. Le pressage isostatique à froid (CIP) utilise la pression liquide à température ambiante pour compacter les poudres en une pièce « verte » solide, mais non finie. En revanche, le pressage isostatique à chaud (HIP) utilise un gaz à haute pression à des températures extrêmes pour densifier complètement les matériaux, éliminer les défauts internes et créer un composant fini de haute performance.

La distinction cruciale n'est pas seulement la température, mais l'étape de fabrication. Le CIP est un processus de mise en forme qui crée une forme préliminaire. Le HIP est un processus de densification qui permet d'obtenir les propriétés finales du matériau, souvent sur des pièces qui ont déjà été formées.

La mécanique du pressage isostatique à froid (CIP)

Le pressage isostatique à froid, parfois appelé formage hydrostatique, est une étape fondamentale pour créer des pièces à partir de poudres. Son objectif principal est de produire une préforme uniformément dense pour un traitement ultérieur.

Le principe de base : Pression uniforme

Le CIP tire parti de la propriété fondamentale des liquides de transmettre la pression également dans toutes les directions.

Cette pression hydrostatique est appliquée à un moule flexible contenant la poudre, assurant que le matériau se compacte avec une uniformité exceptionnelle sous tous les angles.

Le processus en pratique

Le processus est simple. Un moule flexible rempli de poudre est scellé et immergé dans une chambre de pression remplie d'un liquide, généralement de l'eau ou de l'huile.

Une pompe externe met le liquide sous pression, comprimant le moule et son contenu. Ce cycle est souvent rapide et se déroule à température ambiante ou proche.

Le résultat de la pièce « verte »

Le résultat du CIP est une pièce « verte ». Ce composant est solide et possède suffisamment de résistance pour être manipulé et usiné.

Cependant, les particules de poudre ne sont que mécaniquement verrouillées. Il doit subir un processus ultérieur à haute température, tel que le frittage, pour lier métallurgiquement les particules et atteindre sa résistance finale.

Sacs humides contre sacs secs

Il existe deux méthodes principales de CIP. Dans le pressage à sac humide, le moule est directement immergé dans le fluide pour chaque cycle. Dans le pressage à sac sec, le moule est placé à l'intérieur d'une membrane flexible permanente intégrée à la cuve de pression, permettant une automatisation plus rapide et des volumes de production plus élevés.

La puissance du pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud est un processus de traitement thermique utilisé pour atteindre un niveau d'intégrité du matériau qui serait autrement impossible. C'est une étape de finition conçue pour créer des pièces avec une densité théorique proche de 100 %.

Le principe de base : Chaleur et force combinées

Le HIP soumet les composants à la fois à une température élevée et à une pression de gaz extrêmement élevée à l'intérieur d'une cuve scellée.

La température élevée réduit la résistance du matériau, permettant à la haute pression isostatique de fermer et de souder tous les pores internes, vides ou microfissures. Un gaz inerte, le plus souvent l'argon, est utilisé comme milieu de pression pour éviter toute réaction avec le matériau.

Le processus en pratique

Les pièces sont chargées dans la cuve HIP, qui est ensuite scellée et chauffée. Lorsque la température augmente, le gaz inerte est pompé, augmentant la pression jusqu'à 200 MPa ou plus.

La température, la pression et le temps sont contrôlés avec précision pour obtenir une densification complète. Le cycle se termine par une phase de refroidissement contrôlé et de dépressurisation.

Le produit final densifié

Le résultat est un composant entièrement dense avec des propriétés mécaniques considérablement améliorées, notamment la durée de vie en fatigue et la ténacité à la rupture.

Le HIP est utilisé pour éliminer la porosité dans les pièces moulées critiques, consolider les poudres en une forme finale nette, et même joindre des matériaux dissemblables avec une liaison métallurgique parfaite.

Comprendre les compromis critiques

Choisir entre ces processus nécessite une compréhension claire de leurs rôles distincts, de leurs complexités et de leurs coûts.

Objectif : Mise en forme contre Finition

La différence la plus significative est l'objectif de fabrication. Le CIP est une étape de mise en forme utilisée pour former une préforme. Le HIP est une étape de finition utilisée pour parfaire la structure interne d'une pièce. Parfois, une pièce peut même subir un CIP pour être formée, puis, après frittage, subir un HIP pour la densification finale.

Complexité et coût du processus

Les systèmes CIP fonctionnent à température ambiante avec des liquides, ce qui rend l'équipement relativement plus simple et moins coûteux. Les temps de cycle sont souvent plus courts.

Le HIP nécessite une cuve hautement spécialisée capable de gérer simultanément des températures extrêmes et des pressions de gaz en toute sécurité. Cela rend l'équipement, et le processus lui-même, considérablement plus complexe et coûteux.

Portée des matériaux et des applications

Le CIP est idéal pour créer des formes complexes à partir de poudres céramiques ou métalliques qui nécessitent une densité uniforme avant d'être cuites ou frittées.

Le HIP est réservé aux applications de haute performance où la défaillance du matériau n'est pas une option, telles que les aubes de turbine aérospatiales, les implants médicaux et les composants industriels critiques.

Faire le bon choix pour votre objectif

Sélectionner le processus correct n'est pas une question de savoir lequel est « meilleur », mais lequel est approprié pour la tâche spécifique de votre flux de travail de fabrication.

- Si votre objectif principal est de créer une pièce « verte » complexe et uniforme à partir de poudre avant le frittage : Le CIP est le choix correct et rentable.

- Si votre objectif principal est d'éliminer la porosité interne d'une pièce moulée en métal pour améliorer ses propriétés mécaniques : Le HIP est le traitement de densification nécessaire.

- Si votre objectif principal est de consolider directement une poudre métallique ou céramique en une pièce finale entièrement dense et haute performance : Le HIP est le processus qui peut combiner la mise en forme et la densification en une seule étape puissante.

En comprenant la distinction entre un processus de mise en forme et un processus de densification, vous pouvez sélectionner la technologie précise pour obtenir une intégrité matérielle optimale.

Tableau récapitulatif :

| Processus | Température | Milieu de pression | Objectif principal | Résultat |

|---|---|---|---|---|

| Pressage Isostatique à Froid (CIP) | Température ambiante | Liquide (Eau/Huile) | Mise en forme de pièces « vertes » | Compactage uniforme de la poudre pour le frittage |

| Pressage Isostatique à Chaud (HIP) | Haute température (jusqu'à 2000°C+) | Gaz (Argon) | Densification finale | Densité proche de 100 %, élimination des défauts |

Prêt à améliorer l'intégrité de vos matériaux ? Que vous ayez besoin de former des préformes en poudre complexes avec le CIP ou d'atteindre une densification complète avec le HIP, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider à choisir la solution de pressage isostatique parfaite pour votre laboratoire ou vos besoins de fabrication. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements spécialisés peuvent améliorer la performance et la fiabilité de vos composants.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le LLZTBO ? Améliorer la densité et l'intégrité structurelle

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire ou d'une presse isostatique à froid ? Optimisez la qualité de votre électrolyte

- Quelle est la pression pour les céramiques isostatiques ? Obtenir une densité uniforme pour des pièces céramiques supérieures

- Quelles sont les applications industrielles du travail à froid ? Obtenez une résistance et une précision supérieures dans les pièces métalliques

- Qu'est-ce que le processus CIP à froid ? Obtenez une densité uniforme dans les pièces en poudre complexes

- Quelles sont les applications de la technologie de pressage isostatique ? Obtenir une densité et une uniformité supérieures des matériaux

- Que fait le pressage isostatique à chaud ? Éliminer les défauts internes pour une performance supérieure des pièces