À la base, le pressage isostatique à chaud (HIP) est un traitement thermique à haute pression utilisé pour produire des matériaux d'une intégrité inégalée. Il est principalement utilisé à trois fins principales : éliminer la porosité interne dans les pièces moulées et les pièces imprimées en 3D, consolider les poudres métalliques ou céramiques en un solide entièrement dense, et créer une liaison métallurgique puissante entre deux ou plusieurs matériaux différents.

L'objectif fondamental du pressage isostatique à chaud n'est pas seulement de traiter un matériau, mais de le transformer. En appliquant une température élevée uniforme et une pression immense, il élimine les vides internes et les incohérences qui sont la cause profonde des défaillances mécaniques, ce qui donne un matériau pratiquement parfait.

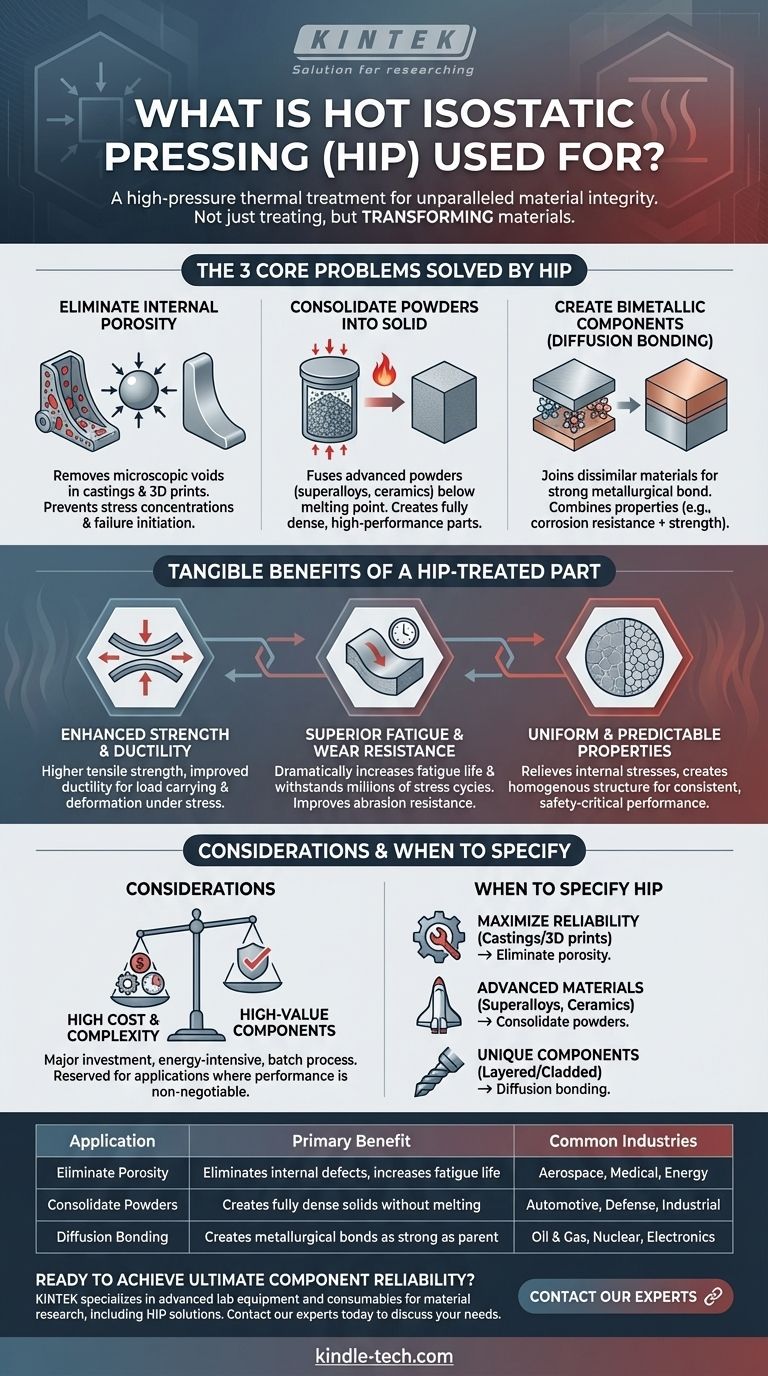

Les problèmes fondamentaux résolus par le HIP

Le pressage isostatique à chaud n'est pas une étape de fabrication conventionnelle ; c'est un processus spécialisé déployé pour résoudre des défis matériels critiques que d'autres méthodes ne peuvent pas aborder. Il ré-ingénie fondamentalement la structure interne d'un matériau.

Élimination des défauts internes et de la porosité

De nombreux processus de fabrication, y compris le moulage de métaux et la fabrication additive (impression 3D), peuvent laisser des vides ou des pores internes microscopiques. Ces minuscules espaces vides agissent comme des concentrateurs de contraintes et sont les points de départ des fissures et des défaillances des composants.

Le HIP soumet une pièce à une pression immense et uniforme dans toutes les directions. Cette pression comprime physiquement et soude ces vides internes, créant une microstructure entièrement dense et uniforme et éliminant la cause profonde de nombreuses défaillances matérielles.

Consolidation des poudres en une forme solide

Pour les matériaux avancés comme les superalliages et les céramiques techniques, la fusion et le moulage peuvent être difficiles ou peuvent dégrader leurs propriétés. Le HIP offre une solution en partant du matériau sous forme de poudre.

La poudre est scellée dans une cartouche, qui est ensuite placée dans l'unité HIP. La combinaison de la chaleur élevée et de la pression force les particules de poudre individuelles à se lier et à fusionner au niveau atomique, créant un composant solide et performant sans jamais atteindre le point de fusion du matériau.

Création de composants bimétalliques (liaison par diffusion)

Le HIP peut être utilisé pour assembler des matériaux dissemblables avec une liaison aussi solide que les matériaux parents eux-mêmes. Ce processus, souvent appelé placage ou liaison par diffusion, est impossible à réaliser avec le soudage traditionnel.

En plaçant deux matériaux différents en contact intime à l'intérieur de l'enceinte HIP, le processus force les atomes de chaque matériau à diffuser dans l'autre. Cela crée une liaison métallurgique continue et sans soudure, permettant la création de composants qui combinent des propriétés telles que la résistance à la corrosion et la haute résistance.

Les avantages tangibles d'une pièce traitée par HIP

La résolution de ces problèmes fondamentaux se traduit par des composants aux performances réelles considérablement améliorées, c'est pourquoi le processus est essentiel dans les industries exigeantes comme l'aérospatiale, l'énergie et les implants médicaux.

Résistance mécanique et ductilité améliorées

En éliminant la porosité, le HIP crée un composant avec une plus grande section transversale pour supporter les charges. Cela se traduit directement par une résistance à la traction plus élevée et une ductilité améliorée, permettant au matériau de se déformer sous contrainte plutôt que de se fracturer.

Résistance supérieure à la fatigue et à l'usure

La défaillance par fatigue commence presque toujours par un défaut microscopique. En éliminant ces sites d'initiation, le HIP augmente considérablement la durée de vie en fatigue d'un composant, lui permettant de supporter des millions de cycles de contrainte. Cela améliore également la résistance à l'usure et à l'abrasion.

Propriétés matérielles uniformes et prévisibles

Le processus soulage les contraintes internes et crée une microstructure homogène dans toute la pièce. Cette uniformité garantit que les propriétés du matériau sont cohérentes et prévisibles, une exigence critique pour les applications critiques pour la sécurité.

Comprendre les compromis

Bien que les avantages soient importants, le pressage isostatique à chaud n'est pas une solution universelle. Les principales considérations sont le coût et la complexité.

L'équipement HIP représente un investissement en capital majeur, et le processus lui-même est énergivore et fonctionne par lots, ce qui augmente le temps de production et le coût par pièce. Pour cette raison, son utilisation est généralement réservée aux composants de grande valeur où la performance et la fiabilité sont non négociables et où le coût est justifié.

Quand spécifier le pressage isostatique à chaud

La décision d'utiliser le HIP dépend entièrement de vos exigences de performance et de la nature de votre composant.

- Si votre objectif principal est de maximiser la fiabilité des pièces moulées ou imprimées en 3D critiques : Utilisez le HIP pour éliminer la porosité interne et garantir que le composant atteint son plein potentiel de conception.

- Si votre objectif principal est la fabrication avec des superalliages, des composites ou des céramiques avancés : Utilisez le HIP pour consolider les poudres en un solide entièrement dense et performant qui ne peut être fabriqué par d'autres moyens.

- Si votre objectif principal est de créer un composant unique avec des matériaux stratifiés ou plaqués : Utilisez le HIP pour la liaison par diffusion afin d'obtenir un joint métallurgique parfait et inséparable.

En fin de compte, le pressage isostatique à chaud est le processus industriel définitif pour atteindre l'intégrité matérielle ultime lorsque l'échec n'est pas une option.

Tableau récapitulatif :

| Application | Avantage principal | Industries courantes |

|---|---|---|

| Éliminer la porosité dans les pièces moulées/impressions 3D | Élimine les défauts internes, augmente la durée de vie en fatigue | Aérospatiale, Médical, Énergie |

| Consolider les poudres métalliques/céramiques | Crée des solides entièrement denses sans fusion | Automobile, Défense, Industriel |

| Liaison par diffusion de matériaux dissemblables | Crée des liaisons métallurgiques aussi solides que les matériaux parents | Pétrole et gaz, Nucléaire, Électronique |

Prêt à éliminer les défauts matériels et à atteindre une fiabilité ultime des composants ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement de matériaux, y compris des solutions pour l'évaluation et la mise en œuvre du pressage isostatique à chaud. Notre expertise aide les laboratoires et les fabricants des secteurs de l'aérospatiale, du médical et de l'énergie à garantir que leurs matériaux répondent aux normes les plus élevées de performance et de sécurité.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir votre quête d'une intégrité matérielle inégalée.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans les nanocomposites Al-Sn et graphène ? Atteindre une densité proche de la théorie

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la préparation de composites d'acier Cu-2Ni-7Sn/45 ?

- Comment un four de frittage à chaud sous vide améliore-t-il la densification des composites ZrB2-SiC renforcés de graphène ?

- Quel est le but de l'utilisation d'une feuille de graphite comme revêtement ? Optimisation du frittage pour les composites de graphène ZrB2-SiC

- De quelle manière un four dePressage à chaud sous vide améliore-t-il les AMC ? Atteindre une densité et une résistance quasi théoriques

- Quel rôle le système de chargement hydraulique joue-t-il dans la densification des composites Cu/Ti3SiC2/C/MWCNTs ? Optimisez le frittage de vos composites

- Quels sont les avantages du SPS par rapport au pressage à chaud pour les batteries à l'état solide ? Réalisation d'une consolidation rapide et à haute densité

- Comment un système de frittage assisté par courant pulsé (PCAS) parvient-il à une densification rapide ? NiAl-Al2O3 plus rapide et plus résistant