À la base, le moulage par compression à chaud est un processus de fabrication qui utilise une haute pression et une température élevée pour façonner ou lier des matériaux. Une matière première, souvent un plastique thermodurcissable ou un composite, est placée dans un moule chauffé. Une presse applique ensuite une force significative, ce qui fait couler le matériau, le conforme à la forme du moule et le durcit en une pièce solide et finie.

Le terme "pressage à chaud" est une catégorie large où la chaleur et la pression sont les outils principaux. La clé est de comprendre que si le principe est simple, son application varie considérablement – de la création de pièces 3D solides au collage de couches décoratives plates ou même à la densification de pièces moulées en métal.

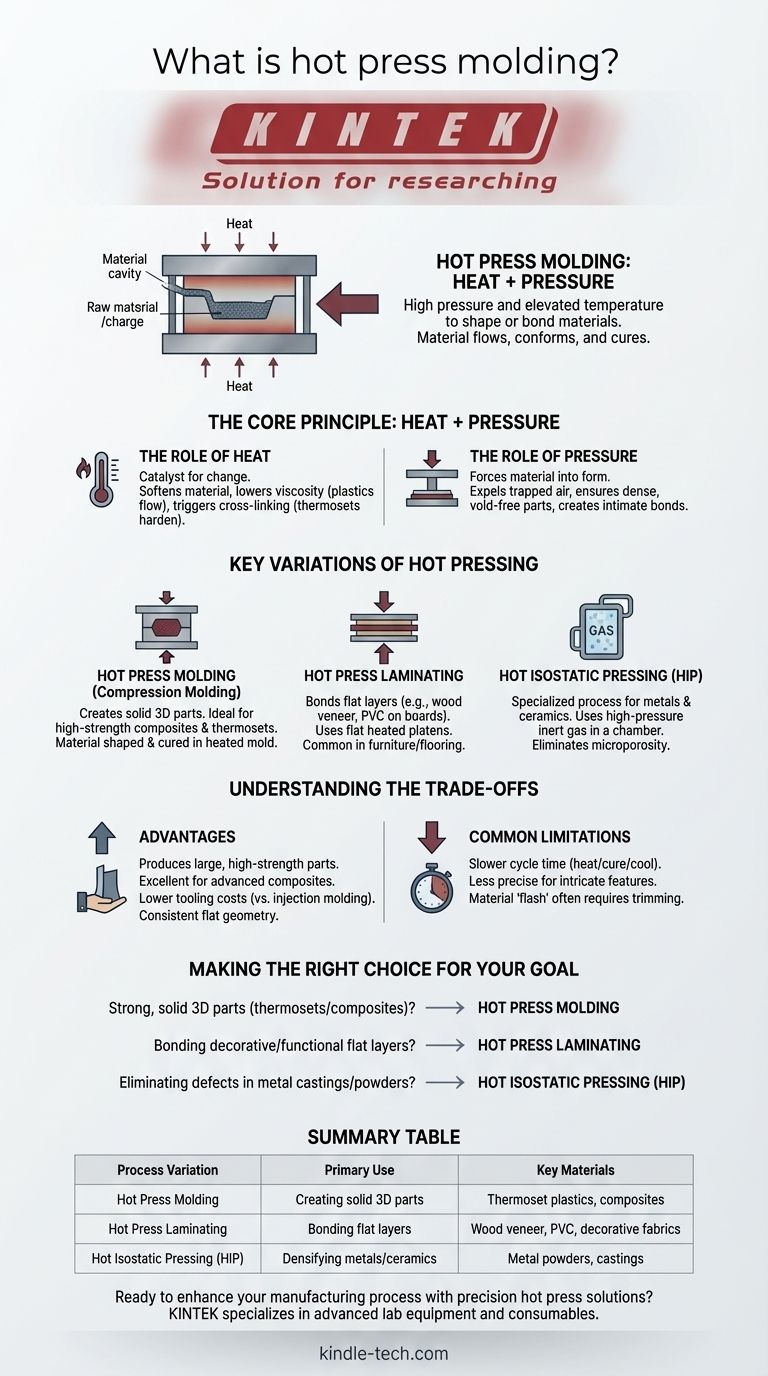

Le Principe Fondamental : Chaleur + Pression

Le Rôle de la Chaleur

La chaleur est le catalyseur du changement dans le processus. Sa fonction principale est de ramollir la matière première ou d'initier une réaction chimique.

Pour les plastiques et les composites, la chaleur abaisse la viscosité de la résine polymère, lui permettant de s'écouler facilement et de remplir chaque détail de la cavité du moule. Dans les matériaux thermodurcissables, la chaleur déclenche également la réticulation, une réaction chimique qui durcit le matériau de manière permanente.

Le Rôle de la Pression

La pression fournit la force nécessaire pour façonner le matériau et assurer son intégrité.

Elle force le matériau ramolli à prendre la forme désirée, expulse l'air ou les gaz volatils piégés, et garantit que la pièce finale est dense et exempte de vides. Dans la stratification, la pression crée une liaison intime entre les couches.

Variations Clés du Pressage à Chaud

Le terme général "pressage à chaud" peut décrire plusieurs processus industriels distincts. Comprendre les différences est essentiel pour choisir la bonne méthode pour une application spécifique.

Moulage par Compression à Chaud (Moulage par Compression)

C'est l'interprétation la plus courante du terme. Une quantité pré-mesurée de composé de moulage (la "charge") est placée dans la moitié inférieure d'un moule chauffé.

La presse ferme le moule, et la combinaison de chaleur et de pression façonne et durcit le matériau. Cette méthode est idéale pour les pièces composites à haute résistance et les plastiques thermodurcissables.

Laminage par Compression à Chaud

Cette variation se concentre sur le collage de couches plates plutôt que sur la création d'une forme 3D complexe. Elle est souvent utilisée dans la fabrication de meubles et de revêtements de sol.

Comme décrit dans les références, une machine presse des matériaux comme du tissu décoratif, du placage de bois ou du PVC sur un substrat comme du contreplaqué ou du MDF. Le "moule" est généralement constitué de deux grandes plaques chauffées et plates appelées plateaux.

Pressage Isostatique à Chaud (HIP)

Il s'agit d'un processus hautement spécialisé et distinct qui ne doit pas être confondu avec le moulage conventionnel. Il est principalement utilisé pour les métaux et les céramiques.

Au lieu d'une presse physique, les pièces sont placées dans une chambre remplie d'un gaz inerte à haute pression, comme l'argon. La combinaison de chaleur extrême et de pression uniforme (isostatique) dans toutes les directions élimine la microporosité interne dans les pièces moulées ou consolide les poudres métalliques en un solide entièrement dense.

Comprendre les Compromis

Avantages du Moulage par Compression à Chaud

Le principal avantage est sa capacité à produire des pièces très grandes et à haute résistance, en particulier à partir de matériaux composites avancés qui ne peuvent pas être traités par d'autres moyens.

Les coûts d'outillage sont souvent inférieurs à ceux des processus à grand volume comme le moulage par injection. Il est également excellent pour produire des pièces avec une géométrie constante et plate.

Limitations Courantes

Le principal inconvénient est le temps de cycle. La nécessité de chauffer le moule, de durcir la pièce et de la refroidir rend le processus significativement plus lent que des alternatives comme le moulage par injection.

Il peut également être moins précis pour créer des caractéristiques très complexes ou complexes. Enfin, une petite quantité de matériau s'échappe souvent entre les moitiés du moule, créant des "bavures" qui doivent être coupées lors d'une opération secondaire.

Faire le Bon Choix pour Votre Objectif

Pour appliquer ces concepts efficacement, faites correspondre le processus à votre objectif de fabrication principal.

- Si votre objectif principal est de créer des pièces 3D solides et résistantes à partir de plastiques ou de composites thermodurcissables : Le moulage par compression à chaud est le processus correct.

- Si votre objectif principal est de coller une couche de surface décorative ou fonctionnelle sur un panneau plat : Le laminage par compression à chaud est la méthode la plus efficace.

- Si votre objectif principal est d'éliminer les défauts internes dans les pièces moulées en métal ou de consolider les poudres métalliques : Vous avez besoin du processus spécialisé de pressage isostatique à chaud (HIP).

En fin de compte, le choix de la bonne technique de fabrication commence par une compréhension claire de votre matériau et des exigences de la pièce finale.

Tableau Récapitulatif :

| Variation du Processus | Utilisation Principale | Matériaux Clés |

|---|---|---|

| Moulage par Compression à Chaud | Création de pièces 3D solides | Plastiques thermodurcissables, composites |

| Laminage par Compression à Chaud | Collage de couches plates | Placage de bois, PVC, tissus décoratifs |

| Pressage Isostatique à Chaud (HIP) | Densification de métaux/céramiques | Poudres métalliques, pièces moulées |

Prêt à améliorer votre processus de fabrication avec des solutions de pressage à chaud de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la production de pièces à haute résistance, la stratification et la densification des matériaux. Que vous travailliez avec des composites, des stratifiés ou des métaux, notre expertise garantit des performances et une durabilité optimales. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la bonne technologie de pressage à chaud pour votre laboratoire ou votre ligne de production !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse Thermique Automatique de Laboratoire

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?