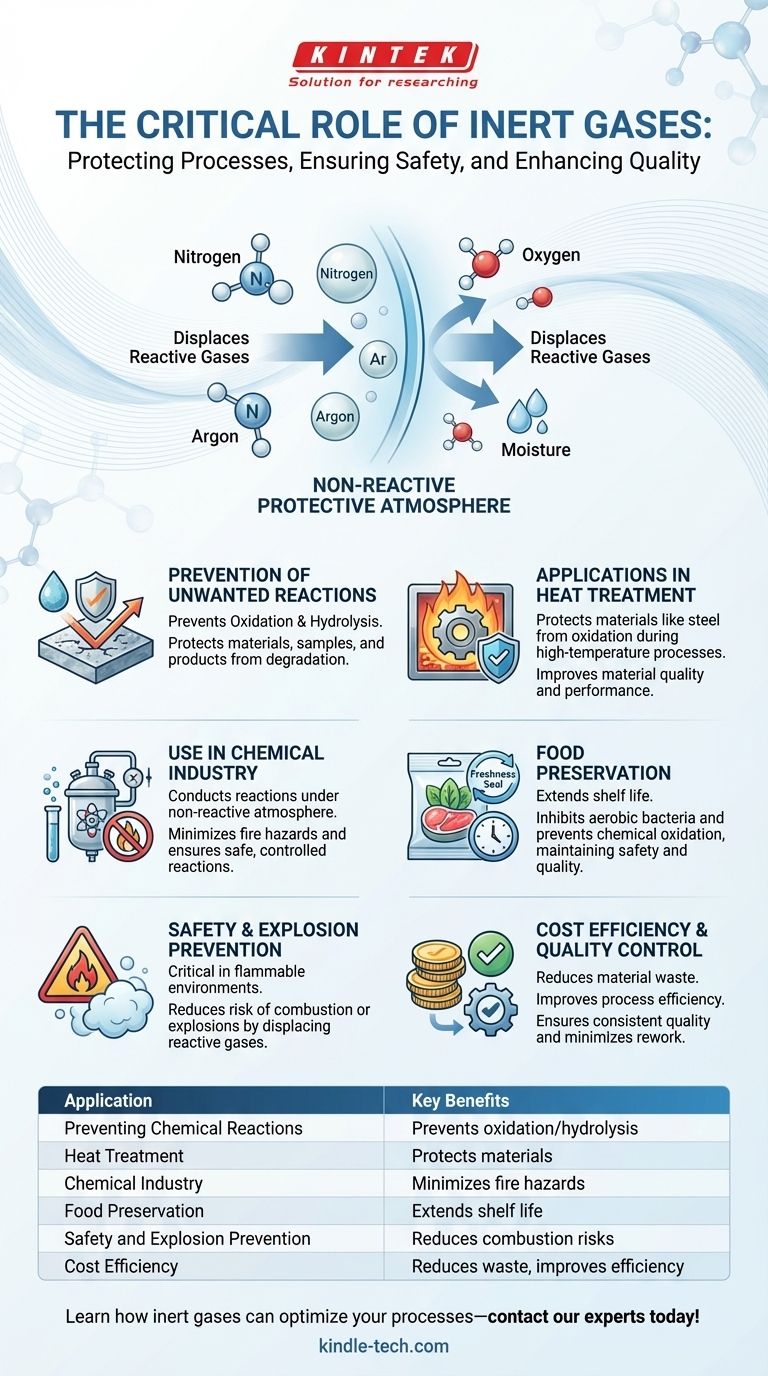

Les gaz inertes jouent un rôle essentiel dans diverses industries et applications en raison de leurs propriétés non réactives. Ils sont principalement utilisés pour prévenir les réactions chimiques indésirables, telles que l'oxydation et l'hydrolyse, qui peuvent dégrader les échantillons, les matériaux ou les produits. Les gaz inertes comme l'azote et l'argon sont couramment employés pour créer des atmosphères protectrices dans des processus tels que le traitement thermique, les réactions chimiques et l'emballage alimentaire. Leur capacité à déplacer les gaz réactifs comme l'oxygène et l'humidité les rend indispensables pour garantir la sécurité, la qualité et la conservation dans les applications industrielles, chimiques et alimentaires.

Points clés expliqués :

-

Prévention des réactions chimiques indésirables

- Les gaz inertes sont chimiquement non réactifs, ce qui signifie qu'ils ne forment pas facilement de composés avec d'autres éléments ou molécules.

- Cette propriété les rend idéaux pour prévenir l'oxydation (réaction avec l'oxygène) et l'hydrolyse (réaction avec l'humidité), qui peuvent dégrader les matériaux, les échantillons ou les produits.

- Par exemple, dans l'emballage alimentaire, des gaz inertes comme l'azote sont utilisés pour remplacer l'oxygène, empêchant la croissance bactérienne et l'oxydation chimique qui pourraient gâcher les aliments.

-

Applications dans le traitement thermique

- Les gaz inertes sont largement utilisés dans les processus de traitement thermique pour protéger les matériaux comme l'acier contre l'oxydation.

- L'azote et l'argon sont couramment utilisés pour créer une atmosphère protectrice dans les fours, garantissant que le carbone, l'oxygène et l'azote ne réagissent pas avec l'acier pendant les processus à haute température.

- Ceci se traduit par une amélioration de la qualité et des performances du matériau tout en réduisant les déchets et les coûts.

-

Utilisation dans l'industrie chimique

- Les gaz inertes sont essentiels dans l'industrie chimique pour mener des réactions sous une atmosphère non réactive.

- Ils aident à minimiser les risques d'incendie et à prévenir les réactions secondaires indésirables qui pourraient compromettre la qualité ou la sécurité du produit.

- De plus, les gaz inertes sont utilisés pour purger les conduites de transfert et les récipients, réduisant ainsi le risque d'explosions ou d'incendies causés par des gaz réactifs.

-

Conservation des aliments

- Les gaz inertes sont utilisés dans l'emballage alimentaire pour prolonger la durée de conservation et maintenir la fraîcheur.

- En remplaçant l'oxygène par des gaz inertes comme l'azote ou l'argon, la croissance des bactéries aérobies est inhibée et l'oxydation chimique est prévenue.

- Ceci garantit que les aliments restent sûrs et conservent leur qualité pendant de plus longues périodes.

-

Sécurité et prévention des explosions

- Les gaz inertes sont essentiels pour la sécurité dans les environnements où des gaz inflammables ou réactifs sont présents.

- En déplaçant l'oxygène ou d'autres gaz réactifs, les gaz inertes réduisent le risque de combustion ou d'explosions.

- Ceci est particulièrement important dans des industries telles que le pétrole et le gaz, la fabrication de produits chimiques et le travail des métaux.

-

Efficacité des coûts et contrôle de la qualité

- L'utilisation de gaz inertes dans les processus industriels entraîne souvent des économies en réduisant le gaspillage de matériaux et en améliorant l'efficacité des processus.

- Par exemple, dans les fours de traitement thermique, l'utilisation de gaz inertes assure une qualité constante et réduit le besoin de retouches ou de rebuts.

- Les systèmes avancés avec des contrôles de précision et une isolation économe en énergie améliorent encore ces avantages.

En résumé, les gaz inertes sont indispensables dans un large éventail d'applications en raison de leur capacité à créer des environnements stables et non réactifs. Leur utilisation garantit la sécurité, préserve la qualité et améliore l'efficacité dans toutes les industries, ce qui en fait un composant vital de la fabrication et du traitement modernes.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Prévention des réactions chimiques | Prévient l'oxydation et l'hydrolyse, préservant les matériaux et les produits. |

| Traitement thermique | Protège les matériaux comme l'acier contre l'oxydation, améliorant la qualité et la performance. |

| Industrie chimique | Minimise les risques d'incendie et assure des réactions sûres et contrôlées. |

| Conservation des aliments | Prolonge la durée de conservation en inhibant la croissance bactérienne et l'oxydation. |

| Sécurité et prévention des explosions | Réduit les risques de combustion dans les environnements inflammables. |

| Efficacité des coûts | Réduit les déchets, améliore l'efficacité des processus et assure une qualité constante. |

Découvrez comment les gaz inertes peuvent optimiser vos processus — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Quelle est la demande pour les diamants synthétiques ? Popularité croissante pour les pierres précieuses éthiques et abordables

- Pourquoi utilise-t-on une feuille de platine pour envelopper les échantillons lors du pressage isostatique à chaud (HIP) des cristaux de ZnS ? Améliorer la pureté optique

- Qu'est-ce que la pyrolyse plasma ? Transformer les déchets en énergie propre et en matériaux inertes

- Quel est le but de l'utilisation d'un nettoyeur à ultrasons ou d'un instrument de dispersion ? Améliorer l'efficacité de la réduction photocatalytique du CO2

- Quelle est l'efficacité d'une usine de pyrolyse ? Maximisez votre conversion des déchets en énergie

- Quelle est la fonction d'un nettoyeur à ultrasons avec un bain d'acétone pour le Ti-6Al-4V ? Assurer l'adhérence du revêtement

- Quelle est la meilleure température pour le brasage ? Obtenez des joints parfaits avec le bon métal d'apport

- Qu'est-ce que la méthode de pulvérisation physique ? Un guide pour le dépôt de couches minces haute performance