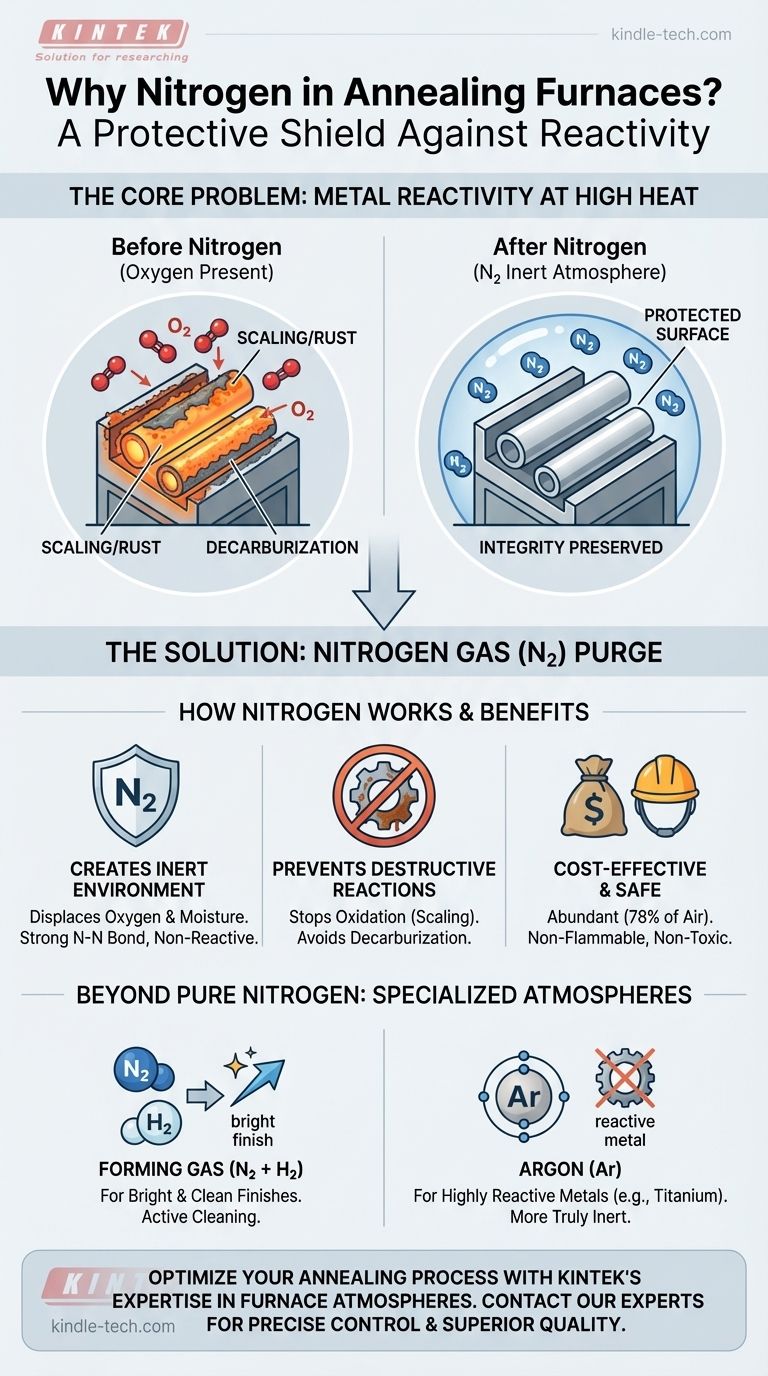

En bref, l'azote est utilisé dans un four de recuit pour créer une atmosphère protectrice et non réactive. Cet environnement inerte déplace l'oxygène et l'humidité, empêchant les réactions chimiques destructrices telles que l'oxydation (formation de calamine/rouille) et la décarburation de se produire à la surface du métal à haute température.

Le défi fondamental du recuit est que la chaleur même qui ramollit le métal le rend également très vulnérable aux dommages causés par l'air. Le gaz azote agit comme un bouclier invisible et rentable, protégeant l'intégrité du matériau et l'état de surface tout au long du processus.

Le problème fondamental : La réactivité du métal à haute température

Pour comprendre le rôle de l'azote, nous devons d'abord comprendre le problème qu'il résout. Le recuit implique de chauffer un métal à une température spécifique, puis de le refroidir lentement pour obtenir les propriétés souhaitées.

Qu'est-ce que le recuit ?

Le recuit est un processus de traitement thermique principalement utilisé pour adoucir un métal, le rendant plus ductile et moins cassant. Il sert également à soulager les contraintes internes qui ont pu s'accumuler lors des étapes de fabrication antérieures telles que le travail à froid ou l'usinage.

La menace de l'oxydation

À des températures élevées, la plupart des métaux, en particulier le fer et l'acier, réagissent facilement avec l'oxygène présent dans l'air. Cette réaction, connue sous le nom d'oxydation, forme une couche d'oxyde métallique fragile et feuilletée à la surface, communément appelée « calamine d'acier ».

Cette calamine est préjudiciable. Elle compromet l'état de surface, peut interférer avec les opérations de revêtement ou de placage ultérieures et représente une perte de matériau.

Le risque de décarburation

Pour les aciers au carbone, il existe un autre risque important : la décarburation. Aux températures de recuit, le carbone contenu dans l'acier peut réagir avec l'oxygène ou la vapeur d'eau.

Cette réaction lessive le carbone de la couche superficielle de l'acier. Le résultat est une surface molle et faible qui ne possède plus la résistance et la résistance à l'usure prévues, ce qui constitue une défaillance critique de la qualité.

L'azote comme atmosphère protectrice

L'utilisation d'une atmosphère contrôlée est la solution pour prévenir ces réactions indésirables. L'azote est le gaz le plus couramment utilisé à cette fin.

Créer un environnement inerte

L'azote (N₂) est un gaz largement inerte, ce qui signifie qu'il ne réagit pas facilement avec d'autres éléments. Ses atomes sont maintenus ensemble par une très forte triple liaison difficile à rompre aux températures de recuit typiques.

En purgant continuellement la chambre du four avec de l'azote, l'oxygène réactif (qui représente environ 21 % de l'air) est déplacé. Cela prive les réactions d'oxydation et de décarburation du carburant dont elles ont besoin pour se produire.

Pourquoi l'azote est le choix idéal

L'azote est choisi par rapport à d'autres gaz pour plusieurs raisons clés :

- Abondance : C'est le composant principal de l'atmosphère terrestre (environ 78 %), ce qui le rend facilement disponible et relativement peu coûteux à produire.

- Inertie : Comme mentionné, sa stabilité chimique en fait un bouclier efficace qui n'interférera pas avec la composition du métal.

- Sécurité : Il est non inflammable et non toxique, ce qui le rend sûr à manipuler dans les environnements industriels (avec une ventilation adéquate pour prévenir l'asphyxie).

Au-delà de l'azote pur : Mélanges de gaz protecteurs

Pour les applications nécessitant un degré encore plus élevé de pureté de surface, l'azote pur peut être mélangé à d'autres gaz.

Un mélange courant est le « gaz de formation », qui est typiquement composé de 95 % d'azote et de 5 % d'hydrogène. La petite quantité d'hydrogène agit comme un agent réducteur, ce qui signifie qu'elle élimine activement tout oxygène résiduel et peut même inverser une légère oxydation de surface, résultant en une finition « brillante ».

Comprendre les compromis et les limites

Bien que très efficace, l'utilisation d'une atmosphère d'azote n'est pas sans considérations. Comprendre ces aspects est essentiel pour une mise en œuvre réussie.

Le rôle critique de la pureté

L'efficacité du bouclier d'azote est directement liée à sa pureté. Toute contamination significative par l'oxygène ou l'humidité dans l'alimentation en azote compromettra ses qualités protectrices et peut toujours entraîner des défauts de surface.

Coût par rapport au bénéfice

L'utilisation d'une atmosphère d'azote entraîne un coût opérationnel lié au gaz lui-même ainsi qu'à l'infrastructure de stockage et de distribution requise. Cependant, ce coût est presque toujours justifié par la prévention des rebuts, des retouches et des défaillances de produits causées par l'oxydation et la décarburation.

Le potentiel de nitruration indésirable

Bien que l'azote soit inerte vis-à-vis des aciers à la plupart des températures de recuit, il peut réagir avec certains métaux très réactifs (comme le titane, le magnésium et l'aluminium) à haute température.

Il peut également réagir avec certains aciers alliés à des températures très élevées dans un processus appelé nitruration, qui forme des composés nitrures durs et cassants à la surface. Ceci est généralement indésirable dans un contexte de recuit, qui vise à adoucir le matériau.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère dépend entièrement du matériau traité et des propriétés finales souhaitées.

- Si votre objectif principal est le recuit à usage général des aciers au carbone et faiblement alliés : L'azote de haute pureté offre une protection excellente et rentable contre la formation de calamine et la décarburation.

- Si votre objectif principal est d'obtenir une surface brillante et parfaitement propre pour le placage ou à des fins esthétiques : Un mélange azote-hydrogène (gaz de formation) est le choix supérieur en raison de ses propriétés de nettoyage actives.

- Si votre objectif principal est le recuit de métaux très réactifs comme le titane : Un gaz plus véritablement inerte comme l'argon peut être nécessaire, car même l'azote peut réagir avec le matériau aux températures de processus.

En fin de compte, le contrôle de l'atmosphère du four est un pilier fondamental du traitement thermique moderne, garantissant que le produit final répond à ses spécifications d'ingénierie précises.

Tableau récapitulatif :

| Fonction | Avantage | Considération clé |

|---|---|---|

| Déplace l'oxygène | Prévient l'oxydation/la formation de calamine | Nécessite de l'azote de haute pureté |

| Crée une atmosphère inerte | Évite la décarburation des aciers | Rentable pour la plupart des métaux |

| Peut être mélangé à de l'hydrogène | Permet d'obtenir des finitions brillantes et propres | Peut ne pas convenir aux métaux réactifs comme le titane |

Optimisez votre processus de recuit grâce à l'expertise de KINTEK en matière d'atmosphères de fours de laboratoire.

Que vous travailliez avec des aciers au carbone, des alliages ou des métaux réactifs, la bonne atmosphère de four est essentielle pour obtenir les propriétés matérielles souhaitées. KINTCEL est spécialisé dans les équipements de laboratoire et les consommables, offrant des solutions qui assurent un contrôle précis de la température et des environnements gazeux optimaux pour vos applications de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à prévenir les défauts de surface, à améliorer la qualité des produits et à sélectionner la solution atmosphérique parfaite pour vos objectifs de recuit spécifiques.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions