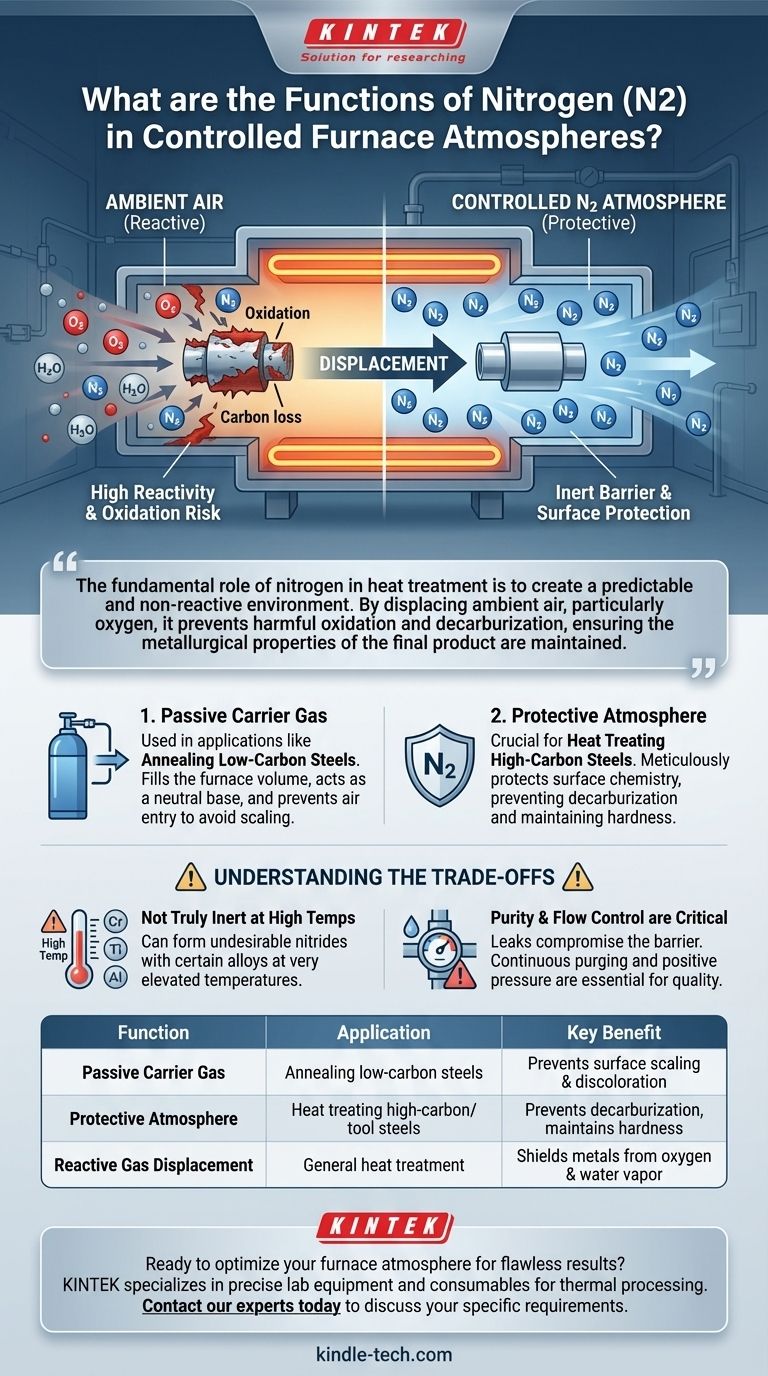

Dans les atmosphères de four contrôlées, l'azote (N2) remplit principalement deux fonctions clés : il agit comme un gaz porteur passif et inerte, et il fournit une atmosphère protectrice pour prévenir les réactions chimiques indésirables. Il est utilisé pour déplacer les gaz réactifs comme l'oxygène et la vapeur d'eau, empêchant ainsi l'oxydation, et peut être adapté à des processus spécifiques comme le recuit des aciers à faible teneur en carbone ou le traitement thermique général des aciers à haute teneur en carbone.

Le rôle fondamental de l'azote dans le traitement thermique est de créer un environnement prévisible et non réactif. En déplaçant l'air ambiant, en particulier l'oxygène, il empêche l'oxydation et la décarburation nocives, garantissant ainsi le maintien des propriétés métallurgiques du produit final.

Le rôle principal : déplacement des gaz réactifs

L'air qui nous entoure, composé d'environ 79 % d'azote et 21 % d'oxygène, est très réactif aux températures élevées d'un four. L'introduction d'une atmosphère d'azote contrôlée consiste essentiellement à éliminer ces éléments réactifs.

Prévention de l'oxydation

L'oxygène (O2) est la principale cause de l'oxydation, ou du calaminage, à la surface des métaux pendant le traitement thermique. Cette couche d'oxyde peut être préjudiciable aux dimensions finales et à l'état de surface d'une pièce.

En inondant la chambre du four d'azote, vous chassez physiquement, ou déplacez, l'oxygène. Cela crée un environnement où la surface du métal est protégée de la réaction avec l'O2.

Éviter la décarburation

Pour les aciers à haute teneur en carbone, un autre risque est la décarburation, qui est la perte de teneur en carbone à la surface de l'acier. Ce processus affaiblit le matériau et compromet sa dureté.

Des gaz tels que l'oxygène, le dioxyde de carbone et la vapeur d'eau peuvent tous arracher du carbone à l'acier à haute température. Une atmosphère riche en azote aide à prévenir cela en fournissant un fond neutre qui ne réagit pas avec le carbone de l'acier.

Les deux états fonctionnels de l'azote

Bien que le but principal soit la protection, l'azote est appliqué de manière légèrement différente selon l'objectif métallurgique.

En tant que gaz porteur passif

Dans de nombreuses applications, comme le recuit des aciers à faible teneur en carbone, l'azote est utilisé dans un état passif ou « inerte ». Son rôle est simplement de remplir le volume du four et d'empêcher l'air d'y pénétrer.

Il peut également agir comme gaz porteur, c'est-à-dire qu'il sert de base neutre à laquelle de petites quantités contrôlées de gaz actifs (comme l'hydrogène ou le monoxyde de carbone) peuvent être ajoutées pour des processus plus complexes.

En tant qu'atmosphère protectrice

Lors du traitement thermique de matériaux plus sensibles comme les aciers à haute teneur en carbone, le terme « atmosphère protectrice » est plus approprié. L'objectif n'est pas seulement d'empêcher le calaminage grossier, mais de protéger méticuleusement la chimie de surface précise de la pièce.

Dans ce contexte, l'azote de haute pureté garantit qu'aucune réaction involontaire ne se produit, préservant ainsi l'intégrité et les caractéristiques de performance de l'acier.

Comprendre les compromis

Bien qu'incroyablement utile, l'azote n'est pas une solution universelle, et son application nécessite une attention particulière.

Pas vraiment inerte à haute température

Bien que souvent traité comme inerte, l'azote peut devenir réactif à de très hautes températures avec certains éléments d'alliage. Par exemple, il peut former des nitrures avec des éléments tels que le chrome, le titane et l'aluminium, ce qui peut être indésirable dans certaines applications.

La pureté et le contrôle du débit sont essentiels

L'efficacité d'une atmosphère d'azote dépend entièrement de sa pureté et de l'intégrité du four. Toute fuite permettant à l'air de pénétrer compromettra la barrière protectrice.

Un contrôle du débit de gaz approprié est essentiel pour maintenir une pression positive à l'intérieur du four, purger continuellement les contaminants et garantir la qualité des pièces.

Faire le bon choix pour votre processus

Votre choix d'atmosphère dépend directement du matériau traité et du résultat métallurgique souhaité.

- Si votre objectif principal est le recuit simple d'acier à faible teneur en carbone : Utilisez l'azote comme atmosphère passive et économique pour éviter le calaminage et la décoloration de surface.

- Si votre objectif principal est le traitement thermique d'aciers à haute teneur en carbone ou d'aciers à outils : Utilisez de l'azote de haute pureté comme base protectrice pour éviter la décarburation et maintenir la dureté de surface critique.

- Si votre objectif principal est le traitement de métaux hautement réactifs (par exemple, le titane) : Reconnaissez que l'azote peut être réactif et nécessiter un gaz inerte véritable comme l'argon ou l'utilisation d'un four sous vide.

En fin de compte, utiliser efficacement l'azote consiste à contrôler l'environnement du four pour obtenir des résultats métallurgiques précis et reproductibles.

Tableau récapitulatif :

| Fonction | Application | Bénéfice clé |

|---|---|---|

| Gaz porteur passif | Recuit des aciers à faible teneur en carbone | Empêche le calaminage et la décoloration de surface |

| Atmosphère protectrice | Traitement thermique d'aciers à haute teneur en carbone/aciers à outils | Empêche la décarburation, maintient la dureté |

| Déplacement des gaz réactifs | Traitement thermique général | Protège les métaux de l'oxygène et de la vapeur d'eau |

Prêt à optimiser votre atmosphère de four pour des résultats impeccables ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour contrôler votre environnement de traitement thermique. Que vous recuiez de l'acier à faible teneur en carbone ou que vous effectuiez un traitement thermique critique sur des alliages à haute teneur en carbone, notre expertise garantit que vous obtenez des résultats métallurgiques constants et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire en matière d'atmosphère de four.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure