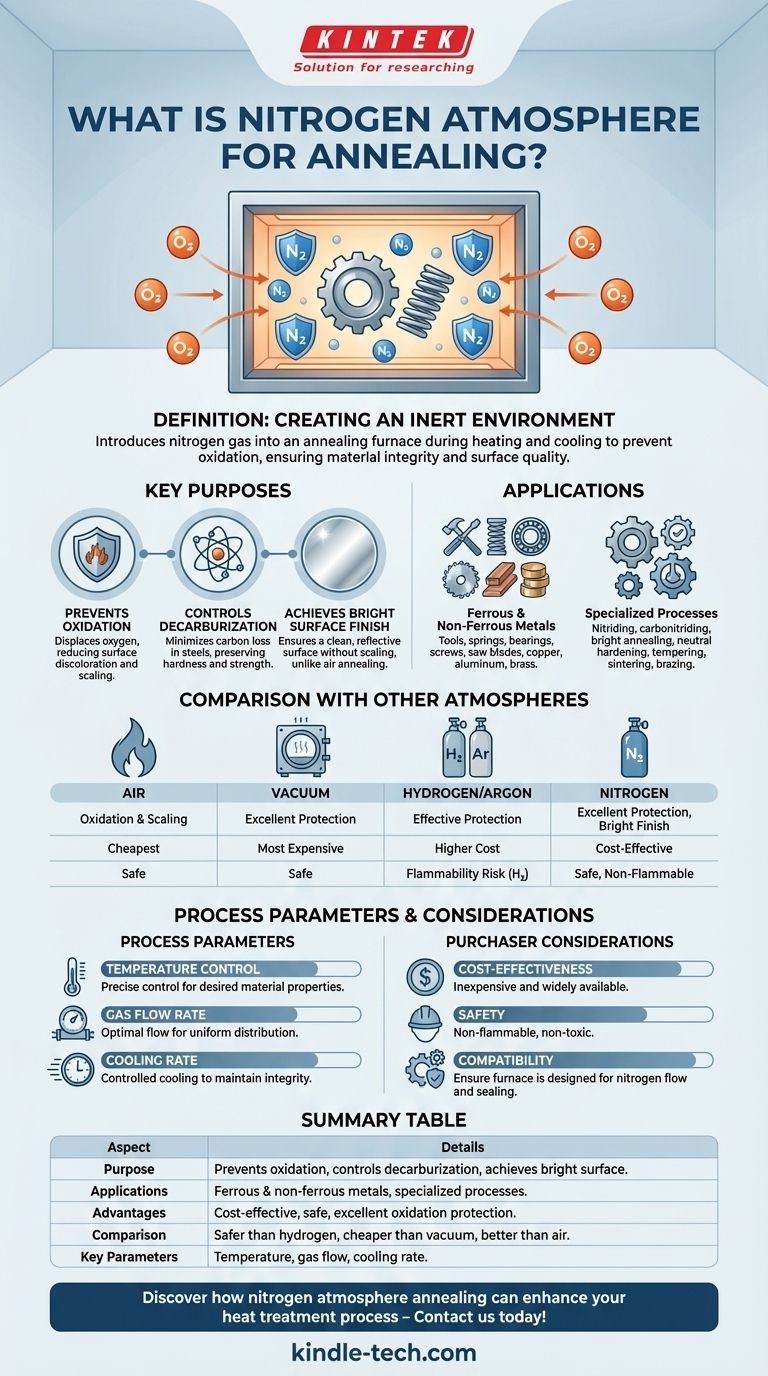

L'atmosphère d'azote pour le recuit fait référence à l'utilisation de gaz d'azote dans un four de recuit pour créer un environnement inerte pendant le processus de chauffage et de refroidissement. Cette méthode est principalement employée pour prévenir l'oxydation du matériau traité, car l'oxygène de l'air peut provoquer des réactions de surface indésirables. Le recuit sous azote est particulièrement bénéfique pour obtenir une finition de surface brillante, contrôler la décarburation et assurer l'intégrité du matériau pendant le traitement thermique. Il est largement utilisé pour les métaux ferreux et non ferreux, y compris les outils, les ressorts, les roulements et des composants comme les vis et les lames de scie. Le processus est également applicable dans des traitements spécialisés tels que la nitruration, la carbonitruration et le recuit brillant.

Points clés expliqués :

-

Définition de l'atmosphère d'azote pour le recuit :

- Le recuit sous azote implique l'introduction de gaz d'azote dans un four de recuit pour créer une atmosphère inerte.

- Cette atmosphère prévient l'oxydation, ce qui est essentiel pour maintenir la qualité de surface et les propriétés mécaniques du matériau.

-

Objectif de l'atmosphère d'azote :

- Prévention de l'oxydation : L'azote est un gaz inerte qui déplace l'oxygène, réduisant ainsi le risque d'oxydation de surface et de décoloration.

- Contrôle de la décarburation : Dans l'acier et d'autres matériaux contenant du carbone, l'azote aide à minimiser la perte de carbone de la surface, préservant ainsi la dureté et la résistance.

- Obtention d'une finition de surface brillante : Contrairement au recuit à l'air, qui peut entraîner des incrustations et une décoloration, le recuit sous azote assure une finition propre et brillante.

-

Applications du recuit sous azote :

- Métaux ferreux : Couramment utilisé pour les outils, les ressorts, les aiguilles industrielles, les roulements, les plaques de chaîne et les lames de scie.

- Métaux non ferreux : Convient aux matériaux comme le cuivre, l'aluminium et le laiton, où le contrôle de l'oxydation est essentiel.

- Processus spécialisés : Utilisé dans la nitruration, la carbonitruration, le recuit brillant, la trempe neutre, le revenu, le frittage et le brasage.

-

Avantages par rapport aux autres atmosphères :

- Comparé à l'air ou aux atmosphères basées sur la combustion, l'azote offre un environnement plus propre et plus contrôlé.

- Il est plus rentable et plus sûr que l'utilisation d'hydrogène ou d'argon dans certains cas, tout en offrant une excellente protection contre l'oxydation.

-

Comparaison avec d'autres atmosphères de recuit :

- Recuit sous vide : Offre une excellente protection contre l'oxydation mais est plus coûteux et complexe.

- Atmosphères d'hydrogène/argon : Efficaces pour des applications spécifiques mais peuvent présenter des risques de sécurité (par exemple, inflammabilité de l'hydrogène) ou des coûts plus élevés.

- Recuit à l'air : Moins cher mais entraîne une oxydation et des incrustations, le rendant inadapté aux applications nécessitant une finition brillante.

-

Considérations pour les acheteurs d'équipements et de consommables :

- Rentabilité : L'azote est relativement peu coûteux et largement disponible, ce qui en fait un choix pratique pour de nombreuses applications.

- Sécurité : L'azote est ininflammable et non toxique, ce qui réduit les problèmes de sécurité par rapport à l'hydrogène ou à d'autres gaz réactifs.

- Compatibilité : Assurez-vous que le four de recuit est conçu pour gérer les atmosphères d'azote et qu'il dispose de mécanismes de débit de gaz et d'étanchéité appropriés.

-

Paramètres du processus :

- Contrôle de la température : La température de recuit doit être soigneusement contrôlée pour obtenir les propriétés matérielles souhaitées.

- Débit de gaz : Des débits d'azote optimaux assurent une distribution uniforme de l'atmosphère et une prévention efficace de l'oxydation.

- Vitesse de refroidissement : Un refroidissement contrôlé dans une atmosphère d'azote aide à maintenir l'intégrité du matériau et la finition de surface.

En comprenant ces points clés, les acheteurs d'équipements et de consommables peuvent prendre des décisions éclairées concernant l'utilisation des atmosphères d'azote pour le recuit, garantissant des résultats optimaux pour leurs applications spécifiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Prévient l'oxydation, contrôle la décarburation, obtient une finition de surface brillante |

| Applications | Métaux ferreux et non ferreux, processus spécialisés comme la nitruration |

| Avantages | Rentable, sûr et offre une excellente protection contre l'oxydation |

| Comparaison avec d'autres | Plus contrôlé que l'air, plus sûr que l'hydrogène, moins cher que le vide |

| Paramètres clés | Contrôle de la température, débit de gaz, vitesse de refroidissement |

Découvrez comment le recuit sous atmosphère d'azote peut améliorer votre processus de traitement thermique —contactez-nous dès aujourd'hui !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Pourquoi l'argon est-il utilisé lorsqu'une atmosphère inerte est nécessaire ? Le guide ultime de la stabilité chimique

- Qu'est-ce qu'une atmosphère exothermique ? Un guide des gaz de traitement thermique rentables et auto-entretenus

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Qu'est-ce qu'une atmosphère réductrice dans un four ? Empêcher l'oxydation et nettoyer les surfaces métalliques

- Pourquoi une atmosphère inerte est-elle importante ? Prévenir l'oxydation, les incendies et la contamination

- Pourquoi l'azote est-il utilisé dans les fours ? Avantages clés pour les processus à haute température

- Pourquoi l'hydrogène est-il utilisé dans les fours de recuit ? Atteindre une pureté et un contrôle thermique supérieurs

- Quels sont les avantages des gaz inertes ? Atteignez un contrôle et une sécurité ultimes