En substance, le chauffage par induction est une méthode de chauffage des matériaux conducteurs d'électricité hautement contrôlée et sans contact. Il fonctionne en utilisant un champ magnétique puissant et fluctuant pour générer de la chaleur directement à l'intérieur du matériau lui-même. Un four à induction à haute fréquence est un appareil qui applique ce principe pour faire fondre les métaux et créer des alliages précis, offrant une vitesse et une pureté que les méthodes de chauffage traditionnelles ne peuvent égaler.

Le concept fondamental à saisir est que le chauffage par induction transforme le métal lui-même en source de chaleur. Contrairement à un four conventionnel qui chauffe l'extérieur d'un matériau, l'induction génère de la chaleur de l'intérieur, ce qui conduit à une fusion rapide, efficace et propre.

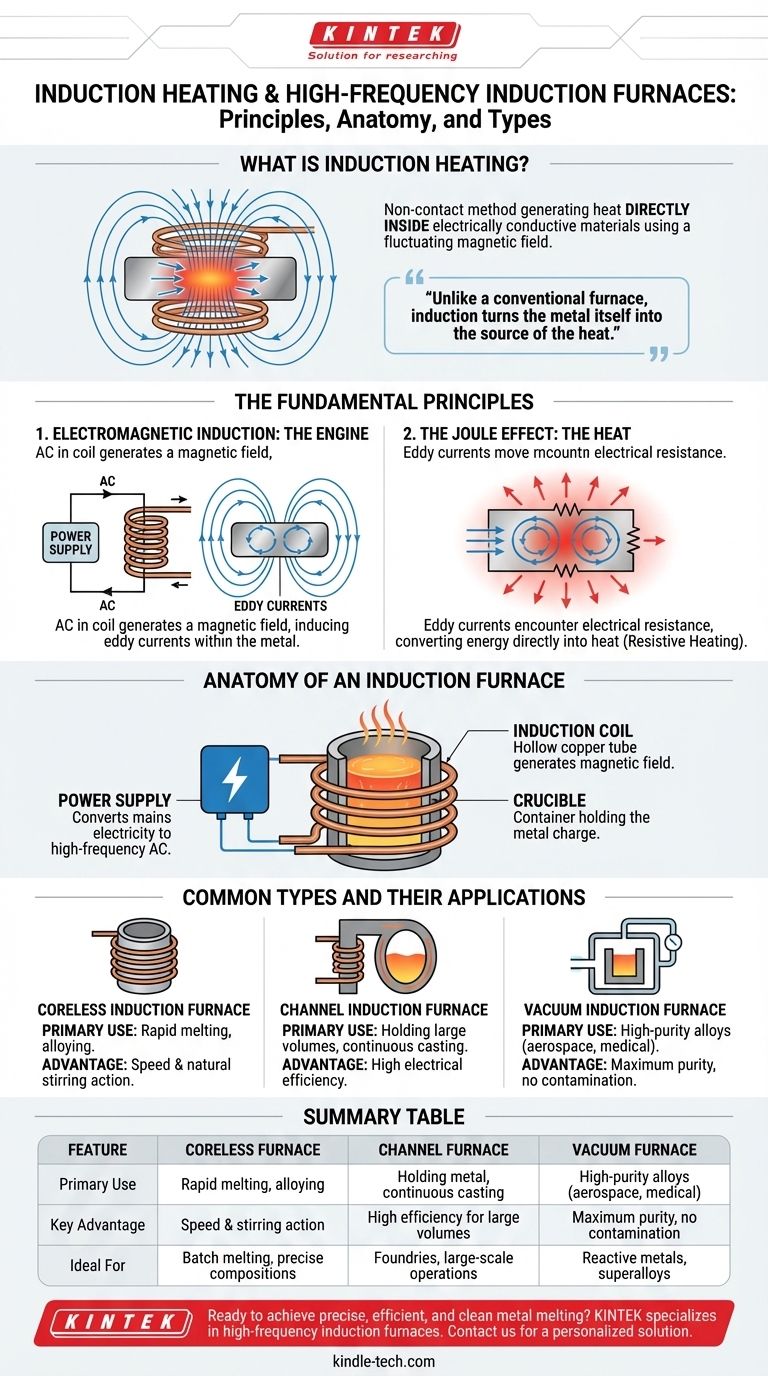

Les principes fondamentaux du chauffage par induction

Pour comprendre un four à induction, vous devez d'abord comprendre les deux principes physiques fondamentaux qui le rendent possible. Ces phénomènes travaillent ensemble pour convertir l'énergie électrique en énergie thermique avec une efficacité remarquable.

L'induction électromagnétique : Le moteur

Un courant alternatif (CA) est passé à travers une bobine de cuivre. Ce flux d'électricité génère un champ magnétique puissant et rapidement changeant dans l'espace autour et à l'intérieur de la bobine.

Lorsqu'un matériau conducteur, tel qu'une pièce de métal, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulants à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

L'effet Joule : La chaleur

Les courants de Foucault induits ne peuvent pas circuler à travers le métal sans opposition. La résistance électrique inhérente du matériau entrave le flux de ces courants.

Cette opposition convertit l'énergie électrique des courants de Foucault directement en chaleur. Ce phénomène, connu sous le nom d'effet Joule ou de chauffage résistif, est ce qui fait que la température du métal augmente rapidement et finit par fondre.

Anatomie d'un four à induction

Bien que les conceptions varient, presque tous les fours à induction partagent les mêmes composants fondamentaux qui appliquent ces principes physiques.

La bobine d'induction

Il s'agit généralement d'un tube de cuivre creux enroulé en une bobine qui entoure le matériau à fondre. Le courant alternatif à haute fréquence provenant de l'alimentation électrique traverse cette bobine, créant le champ magnétique nécessaire. L'eau est souvent mise en circulation à travers la bobine creuse pour éviter qu'elle ne surchauffe.

Le creuset

Le creuset est le récipient revêtu de réfractaire qui contient la charge métallique. Il est placé à l'intérieur de la bobine d'induction mais ne la touche pas. Selon la conception, le creuset peut être fait de matériaux conducteurs ou non conducteurs.

L'alimentation électrique

Cette unité convertit l'électricité du secteur en courant alternatif à haute fréquence et à courant élevé nécessaire pour alimenter la bobine d'induction. La fréquence est un paramètre critique qui peut être ajusté pour contrôler la profondeur de chauffage et l'effet d'agitation dans le métal en fusion.

Types courants et leurs applications

Tous les fours à induction ne sont pas identiques. La conception spécifique est choisie en fonction de l'application, des alliages spéciaux en petits lots aux opérations de fonderie à grande échelle.

Fours à induction sans noyau

C'est la conception la plus courante, où la bobine entoure directement le creuset contenant la charge métallique. Ils sont très polyvalents et excellents pour faire fondre rapidement une large gamme de métaux. Les hautes fréquences utilisées créent souvent une action d'agitation naturelle qui aide à assurer un alliage homogène.

Fours à canal (ou à noyau)

Cette conception fonctionne davantage comme un transformateur. Une bobine primaire est enroulée autour d'un noyau de fer, et une boucle de métal en fusion agit comme le circuit secondaire. La chaleur générée dans ce "canal" circule dans le bain principal de métal. Ces fours sont extrêmement efficaces pour maintenir de grands volumes de métal en fusion à une température spécifique.

Fours à induction sous vide

Pour produire des métaux et des alliages de la plus haute pureté, l'ensemble du processus de fusion est mené à l'intérieur d'une chambre à vide. Cela empêche le métal en fusion de réagir avec l'oxygène, l'azote et d'autres gaz présents dans l'air, ce qui est essentiel pour les métaux réactifs ou les superalliages haute performance.

Faire le bon choix pour votre objectif

Le type de four à induction que vous utilisez est entièrement dicté par le résultat souhaité. La flexibilité de la technologie permet de l'adapter à des besoins métallurgiques très spécifiques.

- Si votre objectif principal est la fusion rapide et la précision de la composition : Un four sans noyau à haute fréquence offre la vitesse et l'action d'agitation nécessaires pour créer des alliages exacts.

- Si votre objectif principal est de maintenir de grands volumes de métal ou la coulée continue : L'efficacité électrique élevée d'un four à canal en fait le choix idéal pour maintenir la température sur de longues périodes.

- Si votre objectif principal est la pureté maximale du matériau pour les alliages aérospatiaux ou médicaux : Un four à induction sous vide est la seule méthode qui garantit une protection contre la contamination atmosphérique.

Comprendre ces principes de fonctionnement vous permet de sélectionner l'outil précis pour atteindre votre objectif métallurgique.

Tableau récapitulatif :

| Caractéristique | Four sans noyau | Four à canal | Four sous vide |

|---|---|---|---|

| Utilisation principale | Fusion rapide, alliage | Maintien du métal, coulée continue | Alliages de haute pureté (aérospatial, médical) |

| Avantage clé | Vitesse et action d'agitation | Haute efficacité pour de grands volumes | Pureté maximale, pas de contamination |

| Idéal pour | Fusion par lots, compositions précises | Fonderies, opérations à grande échelle | Métaux réactifs, superalliages |

Prêt à réaliser une fusion de métaux précise, efficace et propre ? KINTEK est spécialisé dans les fours à induction à haute fréquence pour les laboratoires et les installations de production. Que vous ayez besoin de la fusion rapide d'un four sans noyau, de l'efficacité de maintien d'un four à canal, ou de la pureté ultime d'un four sous vide, nos experts vous aideront à sélectionner l'équipement parfait pour vos objectifs métallurgiques. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four de pressage à chaud sous vide doit-il être utilisé pour le frittage des alliages Ti-3Al-2.5V ? Assurer une qualité de titane haute performance

- Pourquoi un système de vide à pompe moléculaire est-il nécessaire pour les composites à matrice de titane ? Atteindre une haute pureté de 1 × 10⁻³ Pa

- Pourquoi l'équipement de pressage à chaud sous vide doit-il avoir un contrôle de pression à forte tonne pour les composites amorphes WC/Cu-Zr-Ti ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?