À la base, la pulvérisation ionique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films ultra-minces avec une précision exceptionnelle. Le processus se déroule dans une chambre à vide poussé où un matériau cible est bombardé par des ions énergétiques, généralement issus d'un gaz inerte comme l'argon. Cette collision à haute énergie agit comme un sablage subatomique, éjectant des atomes individuels de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement dense et de haute pureté.

Pensez à la pulvérisation non pas comme à la peinture d'une surface, mais comme au démontage d'un bloc de matériau atome par atome et à son réassemblage impeccable sur une nouvelle surface. C'est la méthode de prédilection lorsque la précision, la pureté et la capacité à travailler avec des matériaux difficiles sont non négociables.

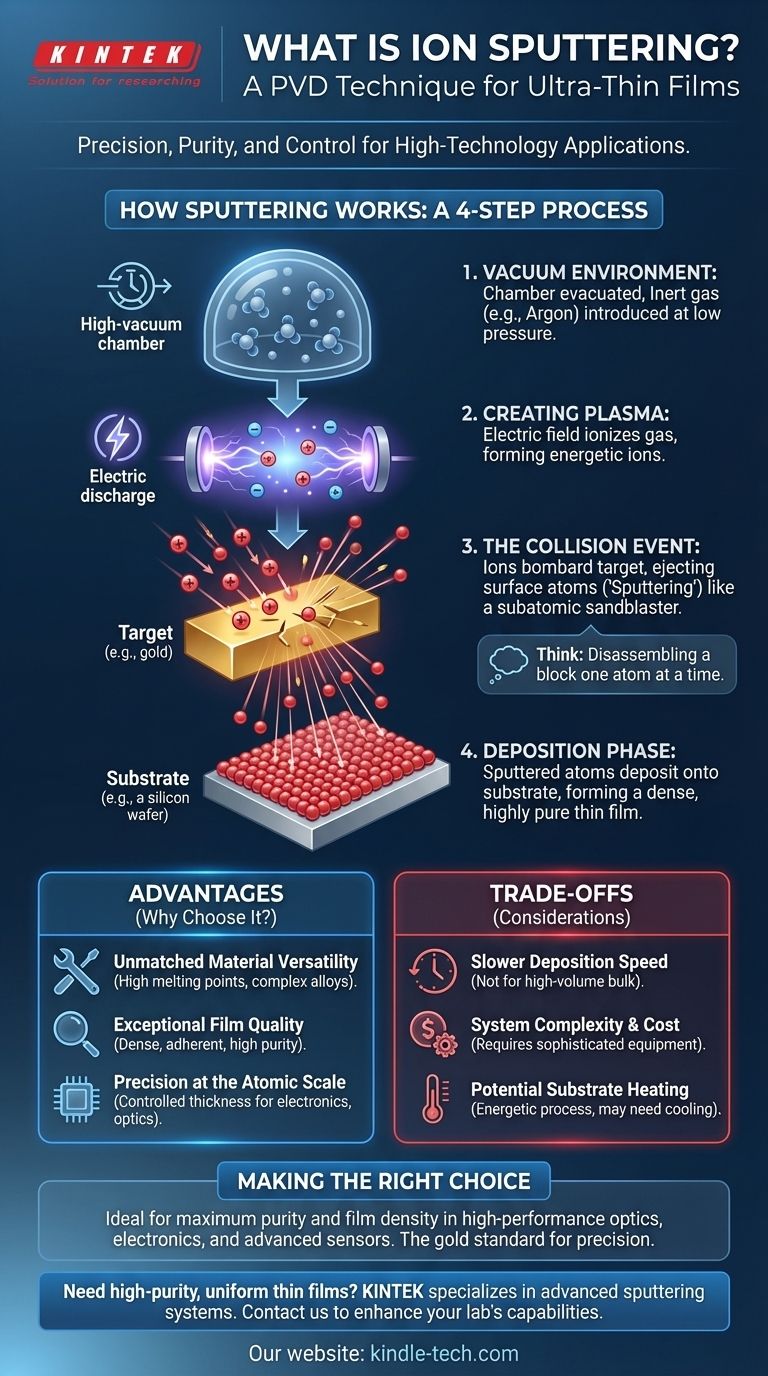

Comment fonctionne la pulvérisation : une explication étape par étape

Pour comprendre la valeur de la pulvérisation, il est utile de visualiser les étapes clés du processus. Chaque étape est méticuleusement contrôlée pour garantir que le film final répond aux spécifications exactes.

L'environnement sous vide

L'ensemble du processus commence par la création d'un vide poussé à l'intérieur d'une chambre scellée. Cela élimine l'air et d'autres contaminants potentiels qui pourraient autrement être piégés dans le film mince et compromettre sa qualité. Un gaz inerte, le plus souvent de l'argon, est ensuite introduit à très basse pression.

Création du plasma

Un champ électrique est appliqué à l'intérieur de la chambre, énergisant le gaz argon et arrachant des électrons aux atomes d'argon. Cela crée un plasma, un gaz ionisé composé d'ions argon positifs et d'électrons libres. Ce plasma est la source des "ions" qui effectueront le travail.

L'événement de collision

La cible, qui est faite du matériau que vous souhaitez déposer (par exemple, or, titane, dioxyde de silicium), reçoit une charge électrique négative. Cela attire les ions argon chargés positivement du plasma, les faisant accélérer et entrer en collision avec la cible à grande vitesse.

Ce bombardement a suffisamment d'énergie pour arracher complètement des atomes ou des molécules du matériau cible. Cette éjection d'atomes de surface est la "pulvérisation" elle-même.

La phase de dépôt

Les atomes pulvérisés se déplacent en lignes droites depuis la cible jusqu'à ce qu'ils frappent un objet voisin — le substrat. C'est le composant à revêtir, comme une tranche de semi-conducteur, une lentille ou un implant médical.

Alors que des millions de ces atomes atterrissent sur le substrat, ils s'accumulent couche par couche, formant un film mince, dense et très uniforme. L'épaisseur peut être contrôlée avec une précision extrême, souvent jusqu'à quelques nanomètres.

Applications clés et avantages

La pulvérisation n'est pas choisie pour sa vitesse ; elle est choisie pour son contrôle et sa qualité. Cela la rend indispensable dans une gamme de domaines de haute technologie.

Polyvalence matérielle inégalée

La pulvérisation excelle là où d'autres méthodes échouent. C'est l'une des rares techniques qui peut déposer de manière fiable des matériaux avec des points de fusion très élevés, ainsi que des alliages et composés complexes, tout en préservant leur composition chimique.

Qualité de film exceptionnelle

Parce que les atomes pulvérisés arrivent sur le substrat avec une énergie significative, ils forment des films incroyablement denses et adhèrent fortement à la surface. L'environnement sous vide poussé assure une pureté exceptionnelle, ce qui est essentiel pour les performances optiques et électroniques.

Précision à l'échelle atomique

Le processus permet un contrôle méticuleux de l'épaisseur et de l'uniformité du film. C'est pourquoi la pulvérisation est essentielle pour la fabrication de :

- Semi-conducteurs : Création des couches métalliques microscopiques qui forment les circuits intégrés.

- Optique de précision : Application de revêtements antireflets ou réfléchissants sur les lentilles et les miroirs.

- Stockage de données : Dépôt des couches magnétiques sur les disques durs et les CD.

- Capteurs avancés : Construction de composants pour des dispositifs comme les gyroscopes.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Être un conseiller de confiance signifie reconnaître les limites.

Vitesse de dépôt

La pulvérisation est généralement un processus plus lent par rapport à d'autres techniques PVD comme l'évaporation thermique. Le taux d'éjection de matière est fondamentalement limité par la physique du bombardement ionique, ce qui la rend moins adaptée aux revêtements en vrac à faible coût et à grand volume.

Complexité et coût du système

Atteindre le vide poussé nécessaire et générer un plasma stable nécessite un équipement sophistiqué et coûteux. L'investissement initial en capital et la maintenance continue pour un système de pulvérisation sont importants.

Potentiel de chauffage du substrat

Les particules énergétiques (ions et atomes pulvérisés) peuvent transférer une quantité considérable d'énergie au substrat, le faisant chauffer. Pour les substrats sensibles à la chaleur, comme certains plastiques ou échantillons biologiques, cela nécessite une gestion ou des systèmes de refroidissement minutieux pour éviter les dommages.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement des exigences techniques et commerciales de votre projet.

- Si votre objectif principal est une pureté et une densité de film maximales pour l'optique ou l'électronique de haute performance : La pulvérisation ionique est le choix supérieur en raison de son énergie contrôlée et de son environnement sous vide propre.

- Si vous avez besoin de déposer des alliages complexes ou des métaux réfractaires à points de fusion élevés : La pulvérisation offre une voie fiable et reproductible là où des méthodes comme l'évaporation échouent souvent.

- Si votre principale préoccupation est le dépôt en vrac à grande vitesse pour des applications moins critiques : Vous pourriez envisager d'autres méthodes comme l'évaporation thermique, qui peuvent être plus rapides et plus rentables.

En fin de compte, la pulvérisation ionique permet aux ingénieurs de construire avec une précision au niveau atomique, transformant des matériaux difficiles en composants de haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant le bombardement ionique. |

| Environnement | Chambre à vide poussé avec gaz inerte (par exemple, Argon). |

| Avantage principal | Pureté, densité et polyvalence matérielle exceptionnelles du film. |

| Applications courantes | Semi-conducteurs, optique de précision, stockage de données, capteurs. |

| Principale limitation | Vitesse de dépôt plus lente par rapport aux autres méthodes PVD. |

Besoin d'un film mince de haute pureté et uniforme pour votre projet ?

La pulvérisation ionique est la référence en matière de revêtement de précision, mais le choix du bon équipement est essentiel pour le succès. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à sélectionner le système de pulvérisation idéal pour atteindre la qualité de film exceptionnelle et la polyvalence matérielle que votre recherche ou votre production exige.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température