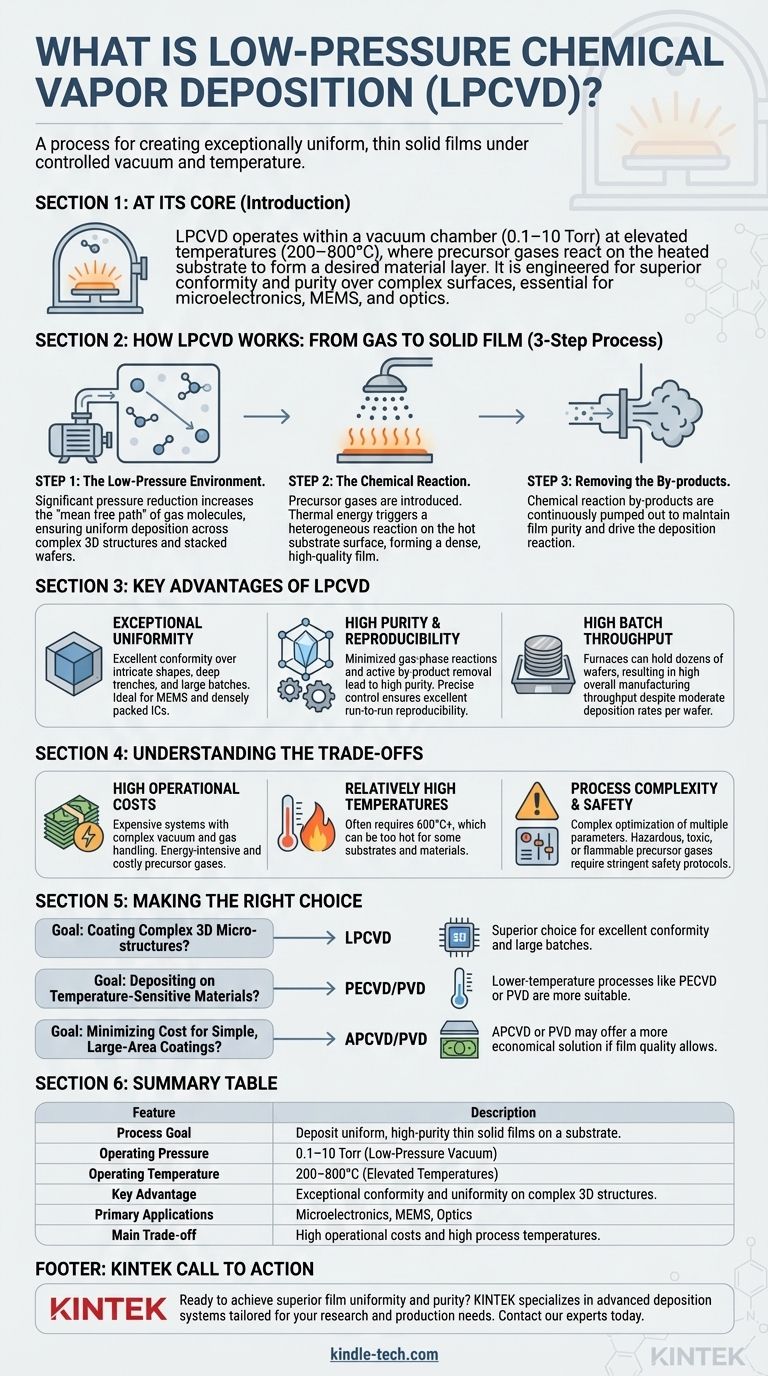

À la base, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus utilisé pour créer des films solides minces exceptionnellement uniformes sur un substrat. Il fonctionne dans une chambre à vide à basse pression (généralement 0,1 à 10 Torr) et à des températures élevées (200 à 800 °C), où les gaz précurseurs chimiques réagissent à la surface chauffée du substrat pour former la couche de matériau souhaitée.

Le LPCVD ne consiste pas simplement à déposer un film ; c'est une technique spécialisée conçue pour obtenir une conformité et une pureté supérieures sur des surfaces complexes. L'environnement à basse pression est le facteur critique qui permet d'obtenir des revêtements de haute qualité essentiels pour la microélectronique moderne, les MEMS et l'optique.

Comment fonctionne le LPCVD : du gaz au film solide

Pour comprendre le LPCVD, il est préférable de le décomposer en ses étapes fondamentales. Le processus est une réaction chimique soigneusement contrôlée se produisant dans un vide.

L'environnement à basse pression

La caractéristique distinctive du LPCVD est le vide. En réduisant considérablement la pression dans la chambre, les molécules de gaz peuvent parcourir une distance beaucoup plus grande avant d'entrer en collision les unes avec les autres.

Cette "libre parcours moyen" accru garantit que les gaz précurseurs se déposent uniformément sur toutes les surfaces du substrat, y compris les topographies 3D complexes et les plaquettes empilées verticalement.

La réaction chimique

Les gaz précurseurs, qui contiennent les atomes du matériau du film souhaité, sont introduits dans la chambre, souvent par une "tête de douche" pour une distribution uniforme.

Le substrat lui-même est chauffé. Cette énergie thermique déclenche une réaction chimique hétérogène, ce qui signifie que la réaction se produit spécifiquement sur la surface chaude du substrat, et non en phase gazeuse. Cette réaction spécifique à la surface est essentielle pour former un film dense et de haute qualité.

Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux. Ces gaz résiduels sont continuellement évacués de la chambre par un système de pompe à vide.

Cette élimination constante est cruciale pour maintenir la pureté du film et faire avancer la réaction de dépôt.

Les principaux avantages de la méthode LPCVD

Les ingénieurs choisissent le LPCVD lorsque certaines caractéristiques du film sont non négociables. Ses avantages sont directement liés à l'environnement contrôlé à basse pression.

Uniformité exceptionnelle du film

Le LPCVD offre une excellente conformité, ou "pouvoir de pénétration". Il peut produire un film d'épaisseur uniforme sur des formes complexes, à l'intérieur de tranchées profondes et sur de grands lots de plaquettes.

Cette capacité le rend indispensable pour la fabrication de dispositifs tels que les systèmes micro-électro-mécaniques (MEMS) et les circuits intégrés densément emballés.

Haute pureté et reproductibilité

Parce que les réactions en phase gazeuse sont minimisées et que les sous-produits sont activement éliminés, les films LPCVD présentent une très grande pureté.

Les paramètres du processus – température, pression et débit de gaz – sont contrôlés avec précision, ce qui conduit à une excellente reproductibilité d'un lot à l'autre, une exigence critique pour la fabrication en grand volume.

Débit de lot élevé

Les fours LPCVD sont souvent conçus pour contenir des dizaines, voire des centaines de plaquettes à la fois, généralement empilées verticalement dans un "bateau".

Bien que le taux de dépôt par plaquette puisse être modéré, la capacité de traiter un grand lot simultanément se traduit par un débit global élevé pour la fabrication.

Comprendre les compromis et les limitations

Aucune technique n'est parfaite. Les forces du LPCVD sont équilibrées par des compromis clairs et importants qui doivent être pris en compte.

Coûts d'exploitation élevés

Les systèmes LPCVD sont coûteux. Ils nécessitent des pompes à vide sophistiquées, des fours à haute température et des systèmes complexes de manipulation des gaz.

De plus, le processus est énergivore et les gaz précurseurs de haute pureté peuvent être très coûteux, ce qui contribue à un coût total de possession élevé.

Températures relativement élevées

Le processus nécessite souvent des températures de 600 °C ou plus. Cela peut être trop chaud pour les substrats qui ont déjà subi d'autres étapes de traitement ou pour des matériaux comme les polymères qui ne peuvent pas supporter une telle chaleur.

Complexité du processus et sécurité

L'obtention d'un film reproductible et de haute qualité nécessite un contrôle précis de multiples paramètres interactifs. Le processus peut être complexe à développer et à optimiser.

De plus, de nombreux gaz précurseurs utilisés en LPCVD (tels que le silane ou la phosphine) sont dangereux, toxiques ou inflammables, ce qui nécessite des protocoles de sécurité stricts et une infrastructure d'installation.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les atouts de la technique avec l'objectif principal de votre projet. Le LPCVD est un outil puissant, mais uniquement pour la bonne application.

- Si votre objectif principal est de revêtir des microstructures 3D complexes avec une uniformité exceptionnelle : le LPCVD est le choix supérieur en raison de son excellente conformité et de sa capacité à traiter de grands lots.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : un processus à basse température comme le CVD assisté par plasma (PECVD) ou le dépôt physique en phase vapeur (PVD) serait une option plus appropriée.

- Si votre objectif principal est de minimiser les coûts pour des revêtements simples et de grande surface : des techniques comme le CVD à pression atmosphérique (APCVD) ou le PVD peuvent offrir une solution plus économique, à condition que la qualité de leur film réponde à vos besoins.

Comprendre ces compromis fondamentaux vous permet de sélectionner la technique de dépôt qui correspond parfaitement à vos objectifs d'ingénierie et économiques spécifiques.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Objectif du processus | Déposer des films solides minces uniformes et de haute pureté sur un substrat. |

| Pression de fonctionnement | 0,1–10 Torr (Vide à basse pression) |

| Température de fonctionnement | 200–800°C (Températures élevées) |

| Avantage clé | Conformité et uniformité exceptionnelles sur des structures 3D complexes. |

| Applications principales | Microélectronique, MEMS, Optique |

| Principal compromis | Coûts d'exploitation élevés et températures de processus élevées. |

Prêt à obtenir une uniformité et une pureté de film supérieures pour votre projet de microélectronique ou de MEMS ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de dépôt adaptés à vos besoins de recherche et de production. Notre expertise peut vous aider à sélectionner la bonne technologie pour atteindre vos objectifs spécifiques en matière de conformité, de débit et de coût. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application