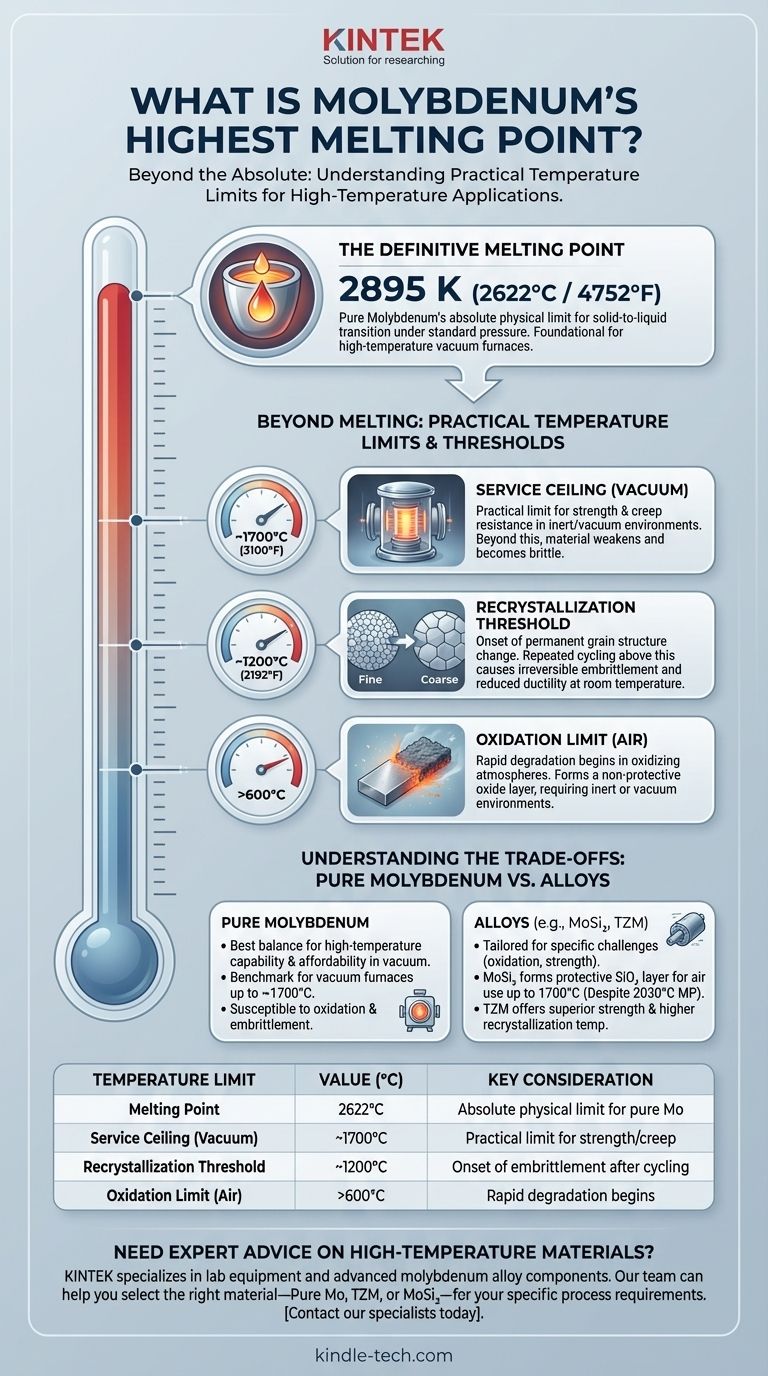

Le point de fusion définitif du molybdène pur est de 2895 K, ce qui équivaut à 2622°C ou 4752°F. Cette valeur exceptionnellement élevée le classe dans la catégorie des métaux réfractaires, ce qui en fait un matériau fondamental pour les processus industriels à haute température. Cependant, ce chiffre ne raconte qu'une partie de l'histoire.

Bien que le point de fusion élevé du molybdène soit sa caractéristique déterminante, son utilité pratique dans une application donnée est régie par des seuils de température plus bas. Comprendre la distinction entre le point de fusion et la température de service maximale est essentiel pour la réussite de l'ingénierie.

La Propriété Fondamentale : Le Point de Fusion du Molybdène

La Valeur Définitive

Le point de fusion accepté pour le molybdène pur est de 2895 Kelvin (2622°C / 4752°F). C'est la température à laquelle le métal solide passe à l'état liquide sous pression standard.

Pourquoi C'est Important pour les Applications à Haute Température

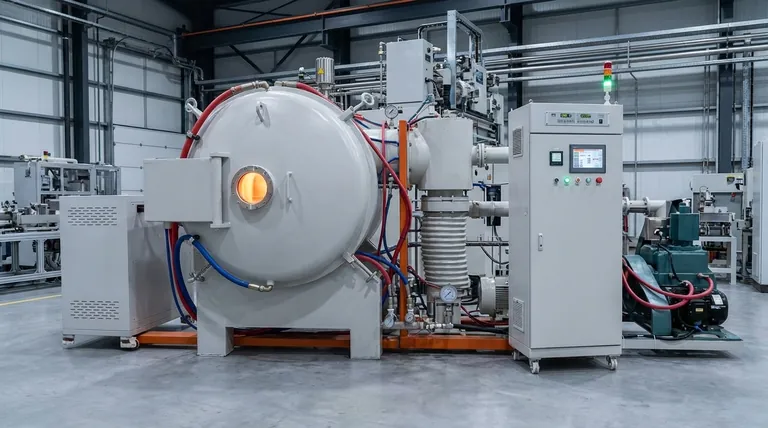

Ce point de fusion élevé est la principale raison pour laquelle le molybdène est utilisé comme matériau structurel de base dans des applications où d'autres métaux échoueraient. Cela inclut des composants tels que les éléments chauffants, les creusets et les supports structurels à l'intérieur des fours sous vide à haute température utilisés pour des processus tels que la fusion, le brasage et la croissance de cristaux.

Au-delà de la Fusion : Comprendre les Limites Pratiques de Température

Le point de fusion est une constante physique, mais la température maximale utilisable est une limite pratique qui dépend entièrement de l'environnement d'exploitation et des propriétés mécaniques souhaitées. Le molybdène peut se dégrader bien avant de fondre.

Le Seuil de Recristallisation (~1200°C)

Lorsque le molybdène est chauffé au-dessus d'environ 1200°C (2192°F), sa structure de grain interne change. Ce processus, appelé recristallisation, réduit de façon permanente sa ductilité et rend le matériau beaucoup plus cassant à température ambiante. Pour les applications nécessitant des cycles de chauffage et de refroidissement répétés, il est crucial de rester en dessous de ce seuil pour éviter une défaillance mécanique.

Le Plafond de Service sous Vide (~1700°C)

Dans un environnement inerte ou sous vide, le molybdène peut être utilisé à des températures allant jusqu'à 1700°C (3100°F). Au-delà de ce point, il commence à perdre sa résistance et devient de plus en plus cassant, même s'il n'est pas exposé à l'oxygène. La résistance au fluage diminue également, ce qui signifie qu'il se déformera lentement sous son propre poids.

La Limite d'Oxydation (Au-dessus de ~600°C à l'air)

La plus grande faiblesse du molybdène est sa faible résistance à l'oxydation. En présence d'air, il commencera à s'oxyder rapidement à des températures supérieures à 600°C. Cela forme une couche d'oxyde volatile qui ne protège pas le métal sous-jacent, entraînant une perte rapide de matière. Pour cette raison, le molybdène pur est presque exclusivement utilisé sous vide ou dans des atmosphères de gaz inerte protecteur.

Comprendre les Compromis : Molybdène Pur vs. Ses Alliages

L'alliage du molybdène n'augmente pas nécessairement son point de fusion, mais il est souvent fait pour surmonter ses limitations pratiques, en particulier l'oxydation et la résistance à haute température.

Le Mythe du "Plus Élevé est Toujours Meilleur"

Un excellent exemple est le disiliciure de molybdène (MoSi₂). Cet alliage a un point de fusion de seulement 2030°C, nettement inférieur à celui du molybdène pur. Cependant, lorsqu'il est chauffé à l'air, il forme une couche protectrice d'dioxyde de silicium (SiO₂) qui lui permet d'être utilisé en continu à 1700°C pendant des milliers d'heures sans se dégrader.

Améliorer la Résistance et la Ductilité

Les alliages tels que le TZM (titane-zirconium-molybdène) sont conçus pour avoir une résistance supérieure et des températures de recristallisation plus élevées que le molybdène pur. L'ajout d'éléments tels que le lanthane ou d'autres terres rares peut également améliorer la ductilité et la résistance au fluage à des températures extrêmes.

Coût vs. Performance

Le molybdène pur offre souvent le meilleur équilibre entre capacité à haute température et prix abordable pour les applications dans un environnement sous vide contrôlé. Les alliages spécialisés offrent des performances supérieures pour des défis spécifiques, tels que l'oxydation ou les contraintes mécaniques, mais généralement à un coût plus élevé.

Faire le Bon Choix pour Votre Application

Choisir le bon matériau nécessite de regarder au-delà d'un seul point de données et de considérer l'ensemble du contexte opérationnel.

- Si votre objectif principal est la résistance maximale à la température sous vide : Le molybdène pur est votre référence, mais soyez conscient de la dégradation mécanique et de la fragilisation aux températures de service supérieures à 1700°C.

- Si vous opérez dans une atmosphère oxydante (air) : Un alliage comme le disiliciure de molybdène est bien supérieur, malgré son point de fusion plus bas, en raison de sa couche d'oxyde protectrice auto-réparatrice.

- Si vous devez maintenir la ductilité après un cyclage thermique : Vous devez opérer en dessous de la température de recristallisation de ~1200°C pour éviter une fragilisation irréversible.

- Si vous avez besoin d'une résistance mécanique maximale à haute température et d'une résistance au fluage : Envisagez un alliage spécialisé comme le TZM, conçu pour une meilleure stabilité mécanique à des températures élevées.

En fin de compte, la sélection du bon matériau à base de molybdène dépend moins de son point de fusion absolu que de l'environnement opérationnel spécifique et des exigences mécaniques de votre processus.

Tableau Récapitulatif :

| Limite de Température | Valeur (°C) | Considération Clé |

|---|---|---|

| Point de Fusion | 2622°C | Limite physique absolue pour le Mo pur |

| Plafond de Service (Vide) | ~1700°C | Limite pratique pour la résistance/le fluage |

| Seuil de Recristallisation | ~1200°C | Début de la fragilisation après cyclage |

| Limite d'Oxydation (Air) | >600°C | Début de la dégradation rapide |

Besoin de conseils d'experts sur les matériaux à haute température pour votre laboratoire ou votre four industriel ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables, y compris le molybdène et les composants en alliages avancés pour les applications thermiques exigeantes. Notre équipe peut vous aider à choisir le bon matériau — qu'il s'agisse de molybdène pur, d'alliage TZM ou de MoSi₂ — en fonction de vos exigences spécifiques de température, d'atmosphère et mécaniques.

Contactez nos spécialistes dès aujourd'hui pour optimiser la performance et la durabilité de votre processus à haute température.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quelles sont les précautions de sécurité dans un processus de traitement thermique ? Un guide sur les contrôles d'ingénierie, administratifs et les EPI

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température