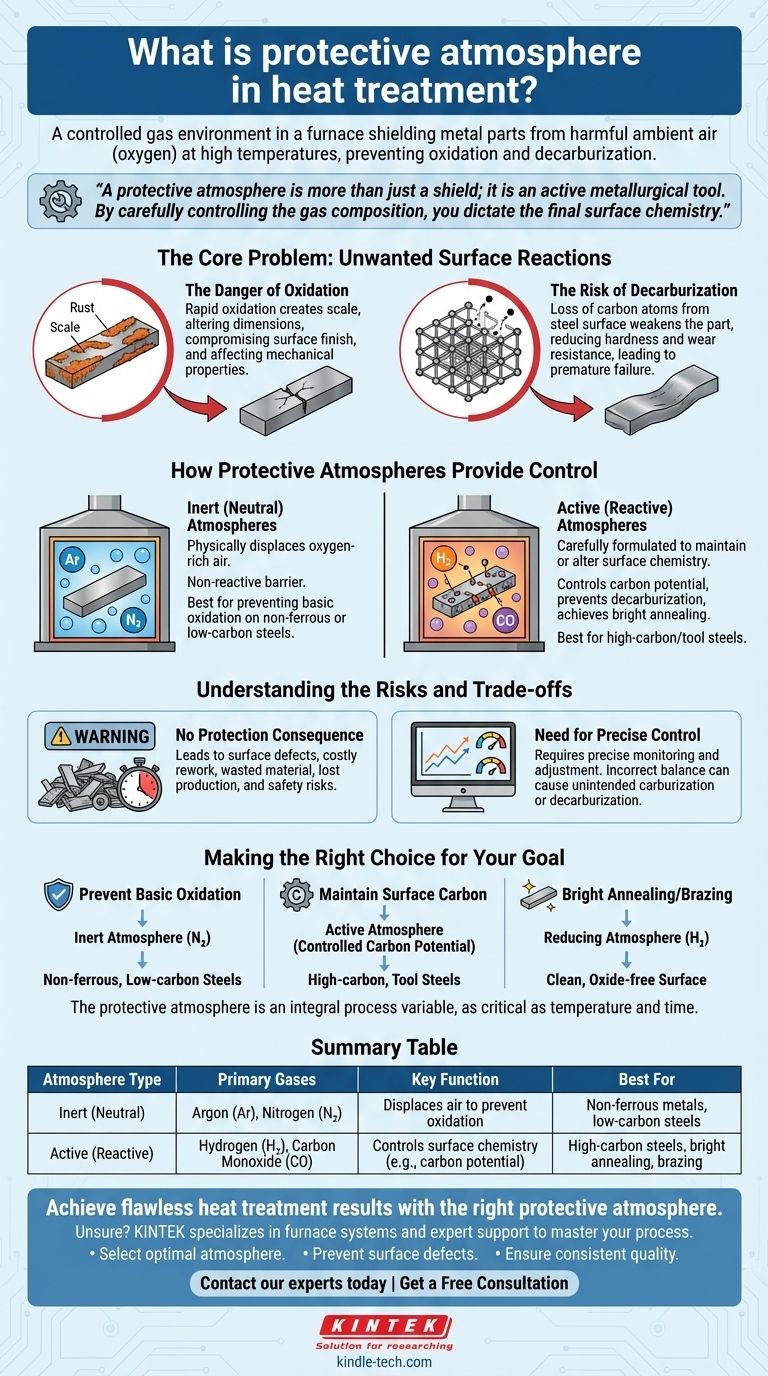

Dans le traitement thermique, une atmosphère protectrice est un environnement gazeux spécifiquement conçu et contrôlé qui entoure une pièce métallique à l'intérieur d'un four. Son objectif fondamental est de protéger le composant contre les effets nocifs de l'air ambiant — principalement l'oxygène — à haute température, empêchant ainsi les réactions de surface indésirables telles que l'oxydation (calaminage) et la décarburation.

Une atmosphère protectrice est plus qu'un simple bouclier ; c'est un outil métallurgique actif. En sélectionnant et en contrôlant soigneusement la composition du gaz, vous pouvez dicter la chimie de surface finale d'une pièce, garantissant qu'elle répond aux exigences d'ingénierie précises en matière de résistance, de dureté et de durabilité.

Le Problème Fondamental : Les Réactions de Surface Indésirables

Le traitement thermique repose sur des températures élevées pour modifier la structure interne d'un métal. Cependant, cette même chaleur accélère considérablement les réactions chimiques entre la surface du métal et tous les gaz présents dans le four.

Le Danger de l'Oxydation

Lorsqu'ils sont chauffés en présence d'oxygène (provenant de l'air), la plupart des métaux s'oxydent rapidement. Cela crée une couche de calamine ou de rouille à la surface.

Cette oxydation n'est pas seulement un problème esthétique. Elle peut altérer les dimensions d'une pièce de précision, compromettre son état de surface et, dans les cas graves, affecter négativement ses propriétés mécaniques.

Le Risque de Décarburation

Pour les aciers au carbone, un autre risque important est la décarburation. Il s'agit de la perte d'atomes de carbone de la surface de l'acier.

Étant donné que le carbone est l'élément principal qui confère à l'acier sa dureté et sa résistance, en perdre à la surface rend la pièce plus faible et moins résistante à l'usure que prévu. Il s'agit d'une défaillance critique qui peut entraîner une défaillance prématurée du composant.

Comment les Atmosphères Protectrices Assurent le Contrôle

Les atmosphères protectrices sont largement classées en fonction de la manière dont elles interagissent avec la pièce. Elles peuvent être neutres, déplaçant simplement l'air, ou actives, créant une réaction chimique spécifique à la surface.

Atmosphères Inertes (Neutres)

La forme de protection la plus simple consiste à utiliser un gaz inerte pour déplacer physiquement l'air riche en oxygène.

Des gaz tels que l'Argon (Ar) et l'Azote (N2) sont utilisés à cette fin. Ils sont non réactifs avec le métal et servent de barrière simple et efficace contre l'oxydation pour de nombreux procédés courants.

Atmosphères Actives (Réactives)

Les applications plus avancées nécessitent des atmosphères actives, qui sont des mélanges de gaz soigneusement formulés conçus pour maintenir, voire modifier, la chimie de surface.

Ces atmosphères, contenant souvent des gaz tels que l'hydrogène (H2), le monoxyde de carbone (CO) et des niveaux précisément contrôlés d'autres gaz, peuvent atteindre des objectifs spécifiques. Elles peuvent être ajustées pour créer un environnement « réducteur » qui élimine les oxydes légers ou pour correspondre au potentiel de carbone de l'acier, empêchant activement la décarburation.

Comprendre les Risques et les Compromis

Ne pas mettre en œuvre une atmosphère protectrice appropriée n'est pas une mesure d'économie viable ; c'est un risque direct pour la qualité du produit et l'efficacité opérationnelle.

La Conséquence de l'Absence de Protection

Le traitement de pièces sans atmosphère contrôlée entraîne directement des défauts de surface. Il en résulte des pièces qui échouent aux inspections de qualité, nécessitant des retouches coûteuses ou étant mises au rebut entièrement.

Les conséquences se propagent, entraînant un gaspillage de matériaux, une perte de temps de production et — si une pièce défectueuse pénètre dans la chaîne d'approvisionnement — un risque significatif pour la sécurité de l'utilisateur final.

La Nécessité d'un Contrôle Précis

L'utilisation d'une atmosphère protectrice n'est pas un processus « régler et oublier ». Un mélange de gaz mal équilibré peut être aussi dommageable que l'absence totale de protection.

Par exemple, une atmosphère active avec un potentiel de carbone incorrect peut provoquer une carburation involontaire (ajout de trop de carbone) ou une décarburation. Cela nécessite des systèmes de contrôle précis pour surveiller et ajuster la composition du gaz tout au long du cycle de traitement thermique.

Faire le Bon Choix pour Votre Objectif

Le choix de l'atmosphère est dicté entièrement par le matériau traité et le résultat souhaité du processus.

- Si votre objectif principal est d'empêcher l'oxydation de base sur des pièces en métaux non ferreux ou en acier à faible teneur en carbone : Une atmosphère inerte simple d'azote est souvent la solution la plus efficace et la plus économique.

- Si votre objectif principal est de maintenir le carbone de surface précis des aciers à haute teneur en carbone ou des aciers à outils : Une atmosphère active avec un potentiel de carbone contrôlé est essentielle pour prévenir la décarburation.

- Si votre objectif principal est le recuit brillant ou le brasage nécessitant une surface exceptionnellement propre et sans oxyde : Une atmosphère réductrice contenant de l'hydrogène est nécessaire pour éliminer chimiquement les oxydes de surface.

En fin de compte, l'atmosphère protectrice doit être considérée comme une variable de processus intégrale, aussi critique que la température et le temps.

Tableau Récapitulatif :

| Type d'Atmosphère | Gaz Principaux | Fonction Clé | Idéal Pour |

|---|---|---|---|

| Inerte (Neutre) | Argon (Ar), Azote (N₂) | Déplace l'air pour prévenir l'oxydation | Métaux non ferreux, aciers à faible teneur en carbone |

| Active (Réactive) | Hydrogène (H₂), Monoxyde de Carbone (CO) | Contrôle la chimie de surface (ex. : potentiel de carbone) | Aciers à haute teneur en carbone, recuit brillant, brasage |

Obtenez des résultats de traitement thermique impeccables avec la bonne atmosphère protectrice.

Vous ne savez pas quelle atmosphère est la meilleure pour votre matériau et vos objectifs de processus ? Le mauvais choix peut entraîner des rebuts coûteux, des retouches et des défaillances de pièces. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant les systèmes de four précis et le support expert dont vous avez besoin pour maîtriser vos processus de traitement thermique.

Nous pouvons vous aider à :

- Sélectionner l'atmosphère optimale pour votre métal et votre application spécifiques.

- Prévenir les défauts de surface tels que le calaminage et la décarburation.

- Assurer des résultats cohérents et de haute qualité lot après lot.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences et garantir que vos pièces répondent aux normes les plus élevées de résistance et de durabilité.

Obtenir une Consultation Gratuite

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire