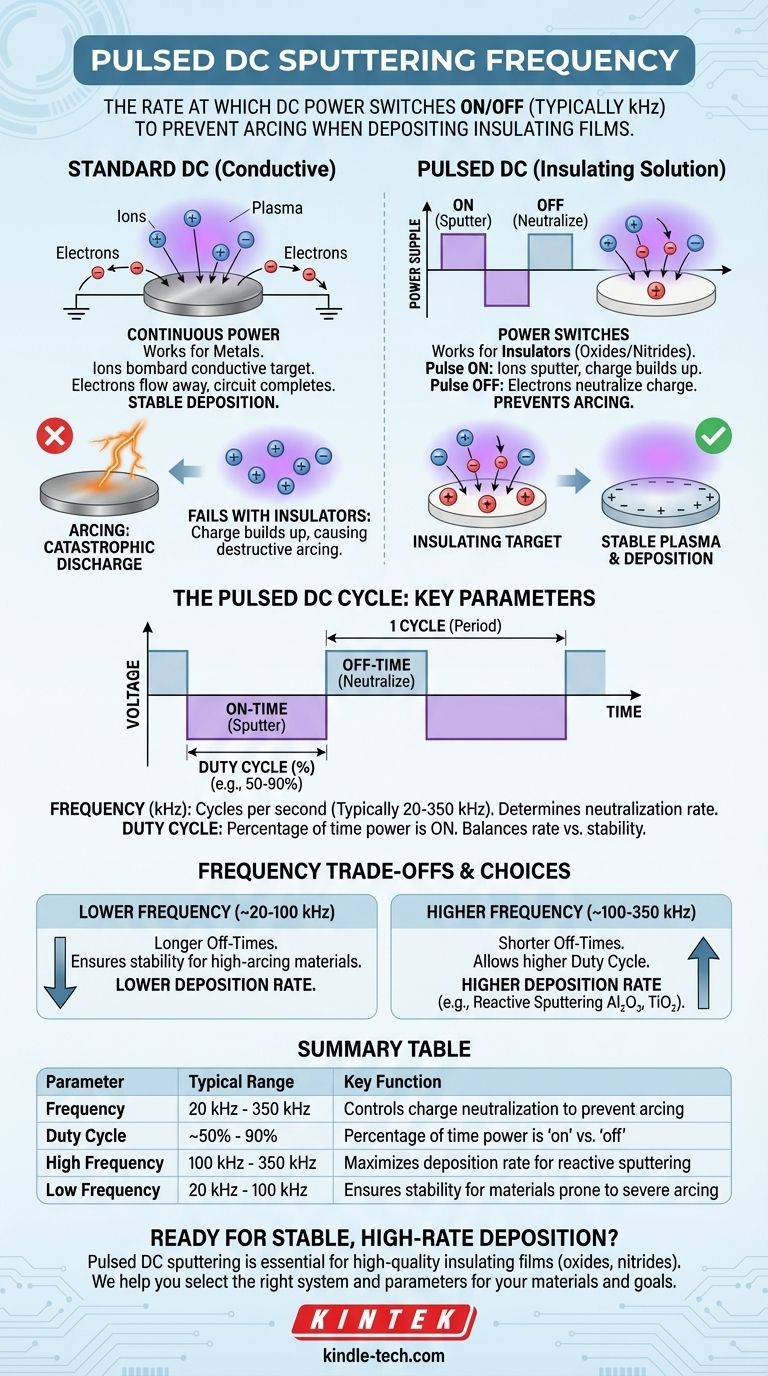

En bref, la fréquence de pulvérisation DC pulsée est la vitesse à laquelle l'alimentation DC est allumée et éteinte pendant le processus de dépôt, généralement mesurée en kilohertz (kHz). Cette technique est une évolution critique de la pulvérisation DC standard, spécifiquement conçue pour déposer des films minces isolants ou semi-isolants – une tâche pour laquelle la pulvérisation DC simple est inefficace en raison d'un phénomène appelé amorçage d'arc. La fréquence de cette impulsion est un paramètre clé qui contrôle à la fois la stabilité du plasma et le taux de dépôt du film.

Le problème fondamental avec la pulvérisation de matériaux isolants est que la surface de la cible accumule une charge positive, conduisant à des décharges électriques incontrôlées appelées arcs. La pulvérisation DC pulsée résout ce problème en interrompant périodiquement la tension, donnant aux électrons du plasma un moment pour neutraliser cette accumulation de charge avant qu'un arc ne puisse se former. La fréquence détermine la fréquence de cette neutralisation.

Le problème fondamental : pourquoi le DC standard échoue

La pulvérisation DC standard est un processus robuste et à haut débit, mais uniquement pour les matériaux électriquement conducteurs comme les métaux. Sa physique crée une limitation inhérente lorsqu'il s'agit d'isolants.

Le rôle d'une cible conductrice

En pulvérisation DC standard, une tension DC négative élevée est appliquée à une cible métallique conductrice. Des ions positifs (comme l'Argon) du plasma sont accélérés vers cette cible, pulvérisant le matériau.

Parce que la cible est conductrice, elle peut compléter le circuit électrique et dissiper l'afflux continu de charge ionique positive, permettant au processus de fonctionner en douceur et indéfiniment.

Le dilemme de la cible isolante

Lorsque vous tentez de pulvériser un matériau isolant (diélectrique) comme un oxyde ou un nitrure, ce processus se décompose. Les ions positifs bombardent toujours la cible, mais ils se retrouvent maintenant piégés à sa surface.

Cette accumulation de charge positive sur la surface de la cible est souvent appelée "empoisonnement de la cible" ou "chargement". L'isolant, par définition, ne peut pas évacuer cette charge.

La conséquence : l'amorçage d'arcs

À mesure que cette île de charge positive croît, le champ électrique local devient incroyablement intense. Finalement, il devient suffisamment fort pour provoquer une rupture catastrophique – une décharge électrique violente et à courant élevé connue sous le nom d'arc.

L'amorçage d'arcs est très destructeur. Il peut endommager la cible, projeter de grandes particules sur votre substrat (ruinant le film) et déstabiliser ou même éteindre le plasma, arrêtant complètement le processus de dépôt.

Pulvérisation DC pulsée : la solution technique

La pulvérisation DC pulsée a été développée spécifiquement pour surmonter le problème de l'amorçage d'arcs. Elle modifie le signal DC continu en une série d'impulsions soigneusement contrôlées.

Le mécanisme principal : temps d'activation et temps de désactivation

Un cycle DC pulsé se compose de deux phases :

- Temps d'activation de l'impulsion : Pendant cette phase (généralement de l'ordre de la microseconde), une tension négative est appliquée, et la pulvérisation se produit comme dans le processus DC standard. Une charge positive commence à s'accumuler sur la cible.

- Temps de désactivation de l'impulsion (ou inversion) : La tension est ensuite coupée ou, dans les systèmes plus avancés, brièvement inversée à un petit potentiel positif. Cette brève interruption permet aux électrons très mobiles du plasma d'inonder la surface de la cible et de neutraliser la charge positive accumulée.

Ce cycle se répète des milliers de fois par seconde, empêchant la charge de s'accumuler suffisamment pour déclencher un arc.

Définition de la fréquence et du cycle de service

Deux paramètres contrôlent ce processus :

- Fréquence : C'est le nombre de cycles complets marche/arrêt par seconde, allant généralement de 20 kHz à 350 kHz. Elle dicte la fréquence à laquelle l'étape de neutralisation de charge se produit.

- Cycle de service : C'est le pourcentage de temps pendant lequel la tension est "activée" au sein d'un cycle. Un cycle de service de 90 % signifie que l'alimentation est activée pendant 90 % du cycle et désactivée pendant 10 %.

Ensemble, la fréquence et le cycle de service déterminent la durée du temps d'inversion – la fenêtre critique pour neutraliser la cible.

Comprendre les compromis

Le choix de la fréquence n'est pas arbitraire ; il implique d'équilibrer le taux de dépôt et la stabilité du processus. Bien que la pulvérisation DC pulsée soit une solution puissante, elle est souvent comparée à la pulvérisation RF, l'autre méthode principale pour déposer des isolants.

Fréquences plus élevées (~100-350 kHz)

Les fréquences plus élevées permettent des "temps d'arrêt" plus courts tout en empêchant les arcs. Ceci est bénéfique car cela permet un cycle de service plus élevé (plus de temps passé à pulvériser), ce qui entraîne un taux de dépôt plus élevé. La plupart des processus de pulvérisation réactive modernes pour des composés comme Al₂O₃ ou TiN utilisent la pulvérisation DC pulsée à haute fréquence.

Fréquences plus basses (~20-100 kHz)

Des fréquences plus basses peuvent être utilisées pour des matériaux moins sujets à des arcs sévères ou dans des conceptions d'alimentations électriques plus anciennes. Elles nécessitent généralement un cycle de service plus faible (temps d'arrêt plus long) pour assurer une neutralisation complète de la charge, ce qui se traduit par un taux de dépôt global plus faible.

Pulvérisation DC pulsée vs. pulvérisation RF

La pulvérisation RF (radiofréquence) évite le chargement en alternant rapidement la tension (généralement à 13,56 MHz). Bien qu'efficace pour tous les matériaux, ses taux de dépôt pour les composés pulvérisés réactivement sont souvent nettement inférieurs à ce qui peut être obtenu avec les systèmes DC pulsés modernes à haute fréquence. Cependant, la RF reste la référence pour la pulvérisation directement à partir d'une cible source très isolante (par exemple, la pulvérisation d'une cible de quartz).

Faire le bon choix pour votre objectif

Le choix des paramètres de pulvérisation corrects dépend entièrement de votre matériau et de vos objectifs de performance.

- Si votre objectif principal est de maximiser le taux de dépôt pour la pulvérisation réactive (par exemple, la formation d'Al₂O₃, TiO₂, Si₃N₄) : Utilisez une alimentation DC pulsée à haute fréquence (100-350 kHz), car cela vous permet d'utiliser un cycle de service élevé pour une croissance de film plus rapide tout en supprimant efficacement les arcs.

- Si vous rencontrez des arcs sévères avec un composé semi-isolant : Commencez avec une fréquence moyenne (par exemple, 50-100 kHz) et un cycle de service conservateur (par exemple, 80 %) pour établir un processus stable, puis augmentez progressivement les deux pour optimiser le taux.

- Si vous choisissez entre les technologies pour les films composés : Privilégiez la pulvérisation DC pulsée pour ses taux de dépôt élevés dans les processus réactifs, mais choisissez la pulvérisation RF si vous devez pulvériser directement à partir d'un matériau cible isolant en vrac.

En fin de compte, la fréquence est le cadran qui vous permet de contrôler précisément la neutralisation de charge essentielle pour un dépôt stable et de haute qualité de films isolants.

Tableau récapitulatif :

| Paramètre | Plage typique | Fonction clé |

|---|---|---|

| Fréquence | 20 kHz - 350 kHz | Contrôle le taux de neutralisation de charge pour prévenir les arcs |

| Cycle de service | ~50% - 90% | Pourcentage de temps où l'alimentation est 'activée' vs. 'désactivée' |

| Haute fréquence | 100 kHz - 350 kHz | Maximise le taux de dépôt pour la pulvérisation réactive |

| Basse fréquence | 20 kHz - 100 kHz | Assure la stabilité pour les matériaux sujets à des arcs sévères |

Prêt à réaliser un dépôt stable et à haut débit de vos films isolants ?

La pulvérisation DC pulsée est essentielle pour déposer des oxydes, des nitrures et d'autres films composés de haute qualité sans amorçage d'arcs destructeur. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour optimiser vos processus de films minces.

Nous pouvons vous aider à sélectionner le système de pulvérisation et les paramètres parfaits pour vos matériaux et objectifs de dépôt spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température