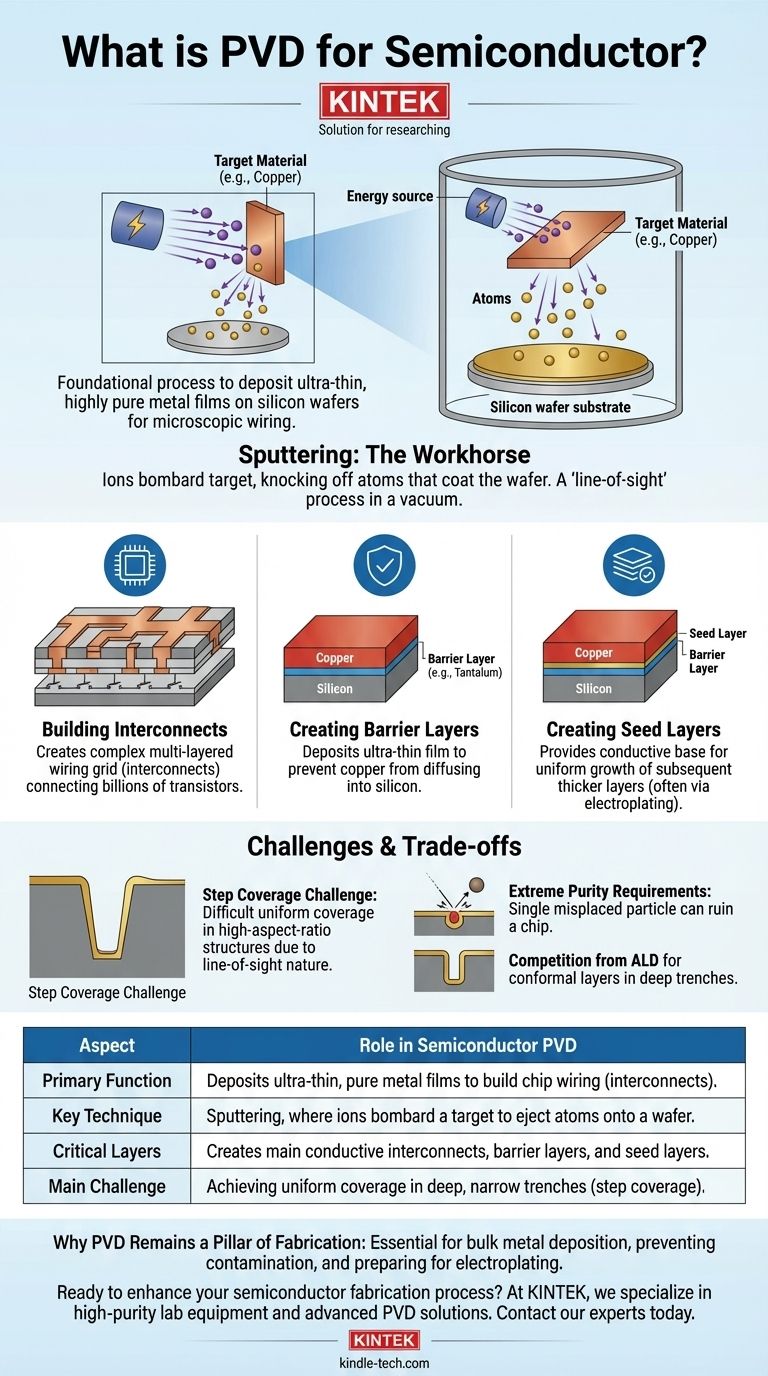

Dans la fabrication des semi-conducteurs, le dépôt physique en phase vapeur (PVD) est un processus fondamental utilisé pour déposer des films métalliques ultra-minces et très purs sur une tranche de silicium. Ce n'est pas seulement un revêtement de protection ; c'est une méthode primaire pour construire le câblage microscopique qui connecte les milliards de transistors sur une puce moderne. La forme la plus courante de PVD utilisée dans ce contexte est connue sous le nom de pulvérisation cathodique.

Au fond, le défi de la fabrication de puces est de créer des chemins électriques incroyablement petits et précis. Le PVD est la technologie essentielle qui résout ce problème en "dessinant" ces circuits métalliques, atome par atome, sous vide.

Le rôle fondamental du PVD dans la fabrication de puces

Pour comprendre l'importance du PVD, il faut le considérer non pas comme un simple processus de revêtement, mais comme une étape de construction fondamentale. Il opère dans une chambre à vide pour assurer une pureté absolue, ce qui est essentiel pour la performance de l'appareil.

Qu'est-ce que le dépôt physique en phase vapeur ?

Considérez le PVD comme un processus de "peinture au pistolet" de niveau atomique, hautement contrôlé. Un matériau source solide, appelé "cible" (par exemple, un bloc de cuivre pur), est bombardé d'énergie à l'intérieur d'une chambre à vide. Cette énergie vaporise le matériau, éjectant des atomes ou des molécules individuels qui se déplacent ensuite et se déposent sur la tranche de silicium plus froide, formant un film extrêmement mince et uniforme.

Pulvérisation cathodique : le moteur du PVD des semi-conducteurs

La technique PVD la plus répandue dans la fabrication de puces est la pulvérisation cathodique. Dans cette méthode, le matériau cible est bombardé d'ions à haute énergie (généralement provenant d'un gaz inerte comme l'argon). Cette collision a un impact physique, "pulvérisant" ou arrachant des atomes de la cible. Ces atomes éjectés se déplacent ensuite en ligne droite et recouvrent la surface de la tranche.

Construction des interconnexions

L'objectif principal du PVD dans la fabrication des semi-conducteurs est de créer des interconnexions. Une fois les transistors formés dans le silicium, le PVD est utilisé pour déposer des couches de métal – le plus souvent du cuivre aujourd'hui, mais aussi du tungstène et de l'aluminium – qui forment le réseau de câblage complexe et multicouche reliant ces transistors. Sans ces interconnexions déposées par PVD, la puce ne serait rien de plus qu'une collection d'interrupteurs isolés.

Création de couches barrières et de couches d'amorçage

Les puces modernes nécessitent plus que le métal conducteur principal. Pour empêcher les interconnexions en cuivre de "fuir" ou de diffuser dans le silicium et de détruire les transistors, une couche barrière est nécessaire. Le PVD est utilisé pour déposer un film barrière ultra-mince (par exemple, du tantale ou du nitrure de tantale) avant le dépôt principal de cuivre.

Ensuite, une mince couche d'amorçage de cuivre est souvent déposée à l'aide du PVD. Cette couche agit comme une base conductrice parfaite pour garantir que la couche de cuivre ultérieure, plus épaisse (souvent appliquée via un processus différent comme la galvanoplastie), se développe avec la structure et l'uniformité correctes.

Comprendre les compromis et les défis

Bien qu'essentiel, le PVD n'est pas sans limites, surtout à mesure que les caractéristiques des puces diminuent à l'échelle atomique.

Le défi de la couverture d'étape

La pulvérisation cathodique est un processus en "ligne de visée", ce qui signifie que les atomes se déplacent sur un chemin relativement droit de la cible à la tranche. À mesure que les tranchées gravées dans la tranche deviennent plus profondes et plus étroites (connues sous le nom de structures à rapport d'aspect élevé), il devient difficile pour les atomes pulvérisés de recouvrir uniformément le fond et les parois latérales. Cela peut entraîner un film plus mince au fond d'une tranchée, ce qui peut compromettre la fiabilité du circuit.

Concurrence d'autres méthodes de dépôt

En raison du défi de la couverture d'étape, d'autres technologies sont utilisées en parallèle avec le PVD. Le dépôt de couche atomique (ALD), qui construit des films une couche atomique à la fois, offre une uniformité supérieure dans les tranchées profondes. Cependant, l'ALD est significativement plus lent que le PVD. Les deux sont souvent utilisés ensemble – le PVD pour la vitesse dans le dépôt en vrac et l'ALD pour les couches critiques et conformes.

Exigences de pureté extrêmes

Le processus PVD pour les semi-conducteurs est impitoyable. Toute impureté dans le matériau cible ou toute molécule parasite dans la chambre à vide peut s'incruster dans le film déposé. Une seule particule mal placée peut provoquer un court-circuit ou un circuit ouvert, rendant la puce entière de plusieurs millions de dollars inutile. Cela nécessite des matériaux sources extrêmement coûteux et purs et des environnements à ultra-vide.

Pourquoi le PVD reste un pilier de la fabrication

Le rôle du PVD est défini par ses capacités uniques pour des tâches spécifiques et critiques au sein de la séquence de fabrication globale.

- Si votre objectif principal est le dépôt de métal en vrac : la pulvérisation cathodique PVD est la norme industrielle pour déposer rapidement et de manière fiable les couches conductrices primaires de cuivre, d'aluminium ou de tungstène.

- Si votre objectif principal est de prévenir la contamination : le PVD est essentiel pour déposer les fines couches barrières qui isolent les métaux conducteurs du silicium sous-jacent.

- Si votre objectif principal est de préparer la galvanoplastie : le PVD est utilisé pour déposer la couche d'amorçage critique qui fournit une base parfaite pour la croissance d'interconnexions en cuivre uniformes.

En fin de compte, le PVD est la technologie qui transforme une tranche de silicium structurée en un circuit électronique fonctionnel.

Tableau récapitulatif :

| Aspect | Rôle dans le PVD des semi-conducteurs |

|---|---|

| Fonction principale | Dépose des films métalliques ultra-minces et purs pour construire le câblage des puces (interconnexions). |

| Technique clé | Pulvérisation cathodique, où les ions bombardent une cible pour éjecter des atomes sur une tranche. |

| Couches critiques | Crée les interconnexions conductrices principales, les couches barrières et les couches d'amorçage. |

| Défi principal | Obtenir une couverture uniforme dans les tranchées profondes et étroites (couverture d'étape). |

Prêt à améliorer votre processus de fabrication de semi-conducteurs ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des solutions PVD avancées. Notre expertise garantit la fiabilité et la précision que votre laboratoire exige pour des applications critiques comme le dépôt de couches barrières et de couches d'amorçage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent répondre à vos besoins spécifiques en matière de fabrication de semi-conducteurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces