À la base, le dépôt physique en phase vapeur (PVD) est un processus sous vide qui crée un revêtement ultra-mince et haute performance sur un objet. Cette technique fonctionne en transformant un matériau source solide en vapeur dans une chambre à vide poussé, puis en permettant à cette vapeur de se condenser, atome par atome, sur la surface de la pièce à revêtir. Il en résulte une couche mince, liée et extrêmement durable qui améliore les propriétés physiques de la pièce.

Le PVD n'est pas un processus de peinture humide ou de placage ; c'est une transformation physique sèche se produisant dans le vide. Il transfère la matière d'une source à une cible sans réactions chimiques, améliorant fondamentalement les propriétés de surface d'un objet telles que sa dureté, sa résistance à l'usure ou son apparence.

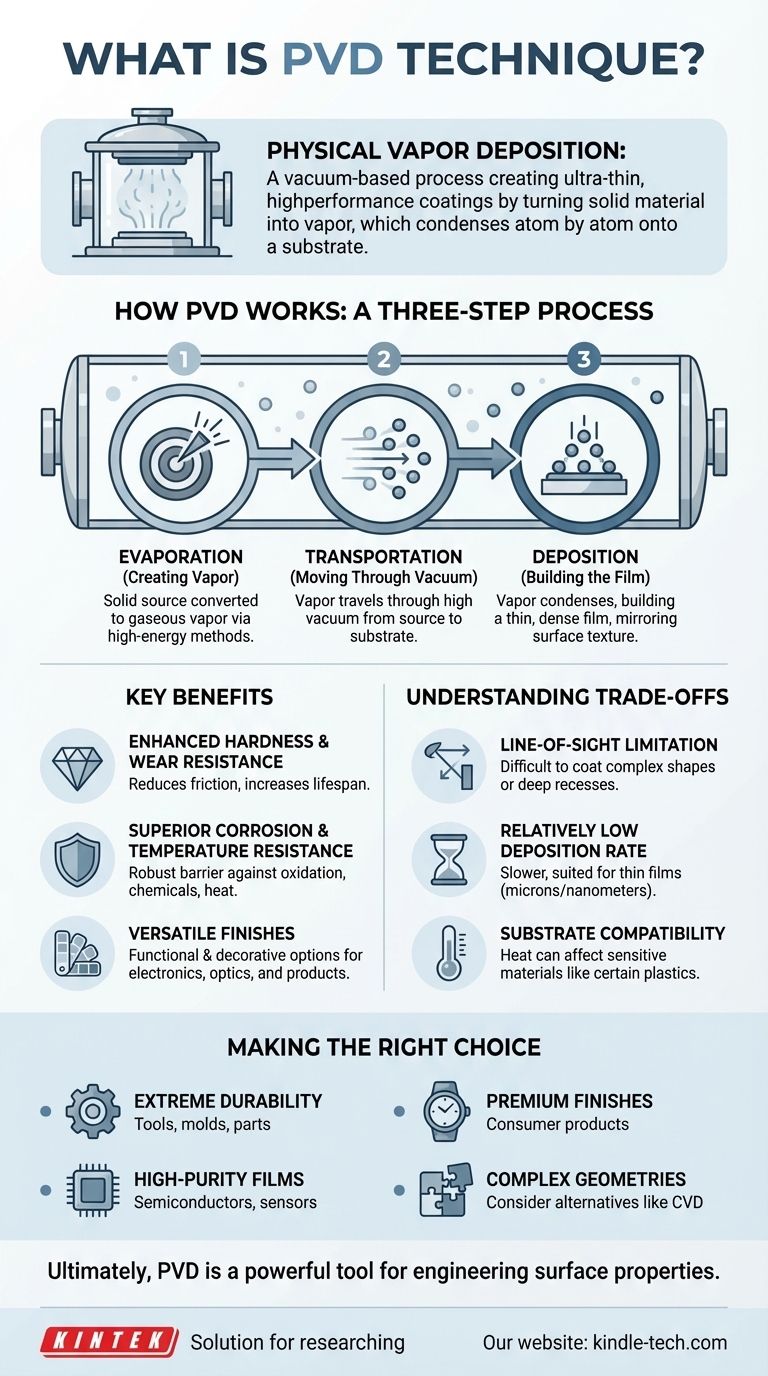

Comment fonctionne le PVD : un processus en trois étapes

L'ensemble du processus PVD se déroule sous un vide très poussé (très basse pression) pour garantir la pureté et éviter les réactions indésirables avec l'air. Il peut être décomposé en trois étapes fondamentales.

Étape 1 : Évaporation (Création de la vapeur)

Tout d'abord, une source de matière solide et pure — souvent appelée la « cible » — est convertie en vapeur gazeuse. Ceci est réalisé à l'aide de méthodes à haute énergie telles que l'évaporation à haute température ou en bombardant la cible avec des ions à haute énergie, un processus connu sous le nom de pulvérisation cathodique (sputtering).

Étape 2 : Transport (Déplacement à travers le vide)

Les atomes ou molécules vaporisés voyagent à travers la chambre à vide depuis le matériau source vers le substrat (l'objet à revêtir). L'environnement sous vide est essentiel, car il fournit un chemin clair et exempt de contaminants pour le voyage de la vapeur.

Étape 3 : Dépôt (Construction du film)

Lorsque le matériau vaporisé atteint le substrat, il se recondense en un état solide. Cette condensation s'accumule de manière contrôlée, atome par atome, formant un film mince, dense et très adhérent sur la surface du substrat. Comme il s'agit d'un processus physique, le revêtement résultant reflète la texture de surface d'origine, produisant souvent un fini brillant sans nécessiter de polissage.

Principaux avantages des revêtements PVD

Le processus de liaison atomique confère aux revêtements PVD des caractéristiques uniques qui sont supérieures à de nombreuses méthodes de revêtement traditionnelles.

Dureté et résistance à l'usure améliorées

Les revêtements PVD sont exceptionnellement durs et denses. Cela les rend idéaux pour réduire la friction sur les pièces mobiles et augmenter considérablement la durée de vie des articles tels que les outils de coupe et les moules industriels.

Résistance supérieure à la corrosion et aux températures

Le film déposé agit comme une barrière robuste contre l'environnement. Cela offre une excellente protection contre l'oxydation (rouille), les attaques chimiques et la dégradation due aux températures élevées, ce qui est essentiel dans les applications aérospatiales et automobiles.

Finitions fonctionnelles et décoratives polyvalentes

Le PVD peut déposer une large gamme de matériaux, y compris des métaux, des non-métaux et des composés. Cela permet la création de revêtements qui servent des fonctions électroniques ou optiques spécifiques, comme dans les semi-conducteurs et les panneaux solaires, ainsi que des finitions décoratives durables et attrayantes.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Limitation de la ligne de visée

Le PVD est un processus à « ligne de visée ». Le matériau vaporisé voyage en ligne droite, ce qui signifie qu'il peut être difficile de revêtir uniformément des formes complexes avec des évidements profonds ou des canaux internes qui ne sont pas directement exposés à la source de vapeur.

Taux de dépôt relativement faible

Construire un film atome par atome est précis mais peut être plus lent que d'autres méthodes de revêtement en vrac comme la galvanoplastie. Le PVD est donc mieux adapté à la création de films très minces, généralement mesurés en microns ou en nanomètres.

Compatibilité du substrat

Bien que le PVD soit considéré comme un processus à basse température par rapport aux points de fusion, la chambre peut toujours atteindre plusieurs centaines de degrés. Cela peut le rendre inapproprié pour le revêtement de matériaux sensibles à la chaleur tels que certains plastiques sans un contrôle précis du processus.

Faire le bon choix pour votre objectif

Le PVD est une technique hautement spécialisée. Votre décision de l'utiliser doit être basée sur votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est un choix exceptionnel pour durcir les surfaces des outils de coupe, des pièces de moteur ou des moules industriels.

- Si votre objectif principal est un film électronique ou optique de haute pureté : La nature sous vide et propre du PVD le rend idéal pour la fabrication de semi-conducteurs, de capteurs et de revêtements de verre spécialisés.

- Si votre objectif principal est une finition décorative haut de gamme et durable : Le PVD offre une alternative supérieure et plus respectueuse de l'environnement au placage traditionnel pour obtenir des couleurs durables et des reflets métalliques sur les produits de consommation.

- Si votre objectif principal est le revêtement de géométries internes complexes : Vous pourriez avoir besoin d'examiner des méthodes alternatives telles que le dépôt chimique en phase vapeur (CVD), qui utilise un gaz capable de pénétrer et de revêtir des surfaces non visibles en ligne de mire.

En fin de compte, le PVD est un outil puissant pour concevoir la surface d'un matériau afin de lui conférer des propriétés qu'il ne posséderait pas autrement.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Processus physique sec basé sur le vide (pas de placage chimique) |

| Étapes clés | Évaporation, Transport, Dépôt |

| Principaux avantages | Dureté extrême, résistance supérieure à l'usure/corrosion, finitions polyvalentes |

| Applications courantes | Outils de coupe, moules industriels, semi-conducteurs, finitions décoratives |

| Principale limitation | Revêtement en ligne de visée (difficile pour les géométries internes complexes) |

Prêt à améliorer vos produits avec un revêtement PVD haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables avancés pour l'ingénierie des surfaces. Que vous développiez des outils durables, des composants électroniques de haute pureté ou des finitions décoratives haut de gamme, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut résoudre vos défis de revêtement spécifiques et ajouter de la valeur à votre laboratoire ou à votre ligne de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés