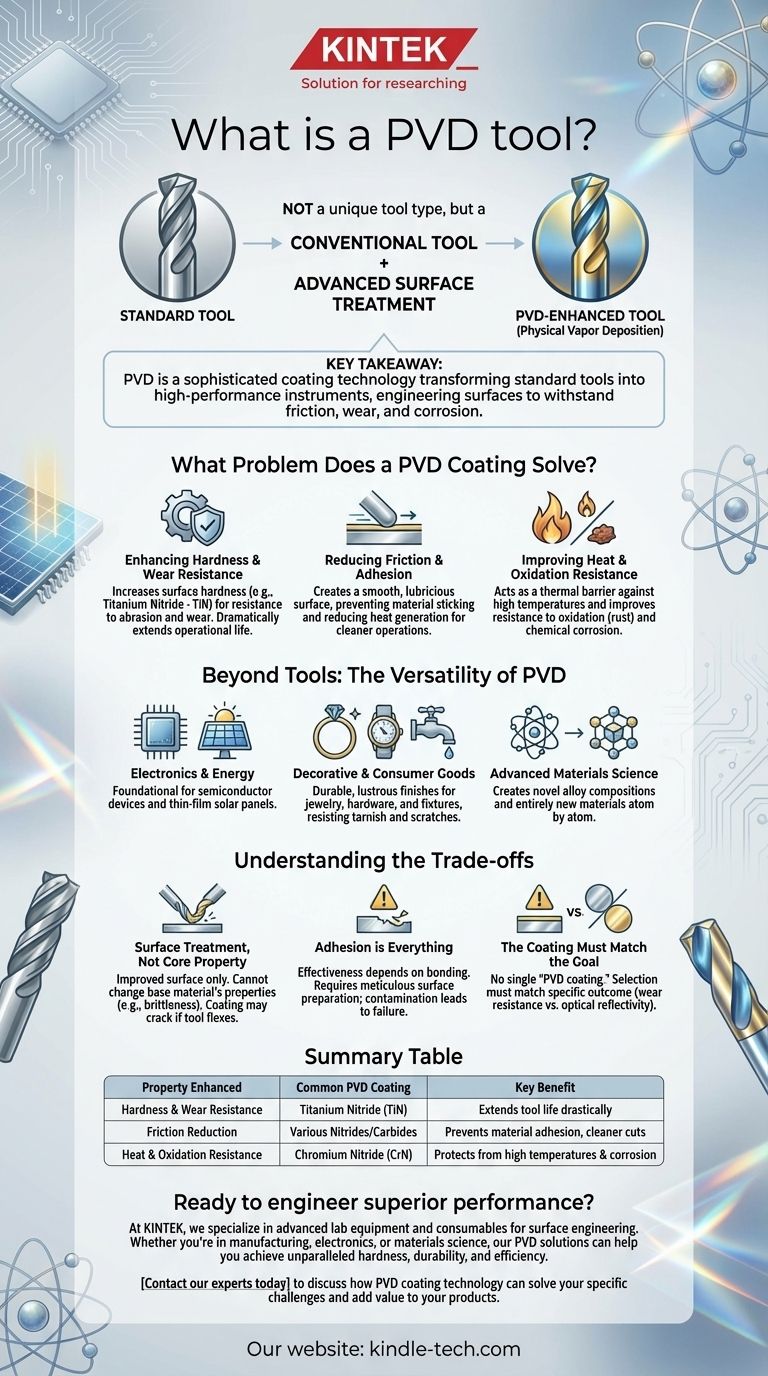

À la base, un "outil PVD" n'est pas un type d'outil unique, mais plutôt un outil conventionnel qui a été amélioré par un traitement de surface avancé. Le dépôt physique en phase vapeur (PVD) est un processus qui applique un film très fin et durable sur la surface d'un outil. Ce revêtement améliore considérablement les performances de l'outil en augmentant sa dureté, sa résistance à l'usure et sa capacité à supporter des températures élevées.

L'idée clé est que le PVD n'est pas l'outil lui-même, mais une technologie de revêtement sophistiquée qui transforme un outil standard en un instrument de haute performance. Il nous permet d'ingénieriser la surface d'un objet pour résoudre des problèmes comme la friction, l'usure et la corrosion que le matériau de base ne peut pas gérer seul.

Quel problème un revêtement PVD résout-il ?

Le PVD est utilisé lorsque la surface d'un outil a besoin de propriétés que le matériau sous-jacent ne possède pas. Le processus est un moyen très efficace d'ajouter une valeur et des performances significatives à un composant existant.

Amélioration de la dureté et de la résistance à l'usure

L'application la plus courante pour les outils est d'augmenter la dureté de surface. Un revêtement comme le nitrure de titane (TiN) rend un outil de coupe en acier standard significativement plus résistant à l'abrasion et à l'usure, prolongeant considérablement sa durée de vie opérationnelle.

Réduction de la friction et de l'adhérence

Dans des applications comme la coupe de métaux ou le moulage par injection plastique, la friction génère de la chaleur et peut provoquer l'adhérence du matériau de la pièce à l'outil. Un revêtement PVD crée une surface exceptionnellement lisse et lubrifiante, réduisant la friction et empêchant l'adhérence du matériau pour des opérations plus propres.

Amélioration de la résistance à la chaleur et à l'oxydation

Les revêtements PVD agissent comme une barrière thermique, protégeant l'outil des températures élevées générées lors d'une utilisation intensive. Cela améliore également la résistance de l'outil à l'oxydation (rouille) et à la corrosion chimique.

Au-delà des outils : la polyvalence du PVD

Bien que les "outils PVD" soient un terme courant dans la fabrication, les applications de cette technologie sont incroyablement vastes, soulignant sa polyvalence dans la manipulation des propriétés de surface.

Dans l'électronique et l'énergie

Le PVD est un processus fondamental dans la fabrication de dispositifs semi-conducteurs et de panneaux solaires à couches minces. Il est utilisé pour déposer les couches de matériau précises et microscopiques requises pour ces fonctions électroniques et optiques.

Pour les produits décoratifs et de consommation

La capacité à créer une finition métallique fine, durable et brillante rend le PVD idéal pour les produits décoratifs. Il est largement utilisé sur les bijoux, la quincaillerie de cuisine et de salle de bain, et les luminaires architecturaux pour offrir une finition à la fois belle et très résistante au ternissement et aux rayures.

En science des matériaux avancés

Le PVD peut être utilisé pour créer des matériaux entièrement nouveaux. En co-déposant différents éléments atome par atome, il est possible de produire de nouvelles compositions d'alliages, telles que le Titane-Magnésium, qui ne peuvent pas être fabriquées par des méthodes de coulée traditionnelles.

Comprendre les compromis

Bien que puissant, le PVD est une solution spécifique avec ses propres considérations. Comprendre ces limitations est essentiel pour l'utiliser efficacement.

C'est un traitement de surface, pas une propriété fondamentale

Un revêtement PVD améliore la surface, mais il ne peut pas modifier les propriétés du matériau de base. Si l'outil sous-jacent est cassant ou fléchit trop sous la charge, le revêtement PVD dur peut se fissurer ou se délaminer. L'outil et le revêtement doivent fonctionner ensemble comme un système.

L'adhérence est primordiale

L'efficacité d'un revêtement PVD dépend entièrement de la qualité de son adhérence au substrat. Cela nécessite une préparation méticuleuse de la surface avant le processus de revêtement. Toute contamination de la surface entraînera une mauvaise adhérence et un potentiel écaillage.

Le revêtement doit correspondre à l'objectif

Il n'existe pas un seul "revêtement PVD". Différents matériaux sont déposés pour obtenir différents résultats. Un revêtement conçu pour la résistance à l'usure sur un outil de coupe est très différent d'un revêtement conçu pour la réflectivité optique sur du verre, nécessitant une sélection minutieuse pour l'application spécifique.

Faire le bon choix pour votre objectif

L'application du PVD est une décision basée sur les performances spécifiques que vous devez atteindre.

- Si votre objectif principal est de prolonger la durée de vie des outils de coupe ou des moules : Un revêtement PVD comme le TiN est une solution standard de l'industrie pour améliorer considérablement la résistance à l'usure et réduire la friction.

- Si votre objectif principal est une finition durable et esthétique pour les produits de consommation : Le PVD offre une alternative supérieure au placage traditionnel pour des articles comme la quincaillerie, les montres et les bijoux.

- Si votre objectif principal est de créer des films minces pour des fonctions électroniques ou optiques : Le PVD est une technologie de fabrication fondamentale pour les semi-conducteurs, les cellules solaires et le verre spécialisé.

En fin de compte, la technologie PVD nous permet d'ingénieriser la surface d'un objet pour lui conférer des capacités bien au-delà de ce que son matériau de base permet.

Tableau récapitulatif :

| Propriété améliorée | Revêtement PVD courant | Avantage clé |

|---|---|---|

| Dureté et résistance à l'usure | Nitrure de titane (TiN) | Prolonge considérablement la durée de vie de l'outil |

| Réduction de la friction | Divers nitrures/carbures | Empêche l'adhérence du matériau, coupes plus nettes |

| Résistance à la chaleur et à l'oxydation | Nitrure de chrome (CrN) | Protège les outils des températures élevées et de la corrosion |

Prêt à intégrer des performances supérieures à vos outils et composants ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Que vous soyez dans la fabrication, l'électronique ou la science des matériaux, nos solutions PVD peuvent vous aider à atteindre une dureté, une durabilité et une efficacité inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie de revêtement PVD peut résoudre vos défis spécifiques et ajouter de la valeur à vos produits.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température