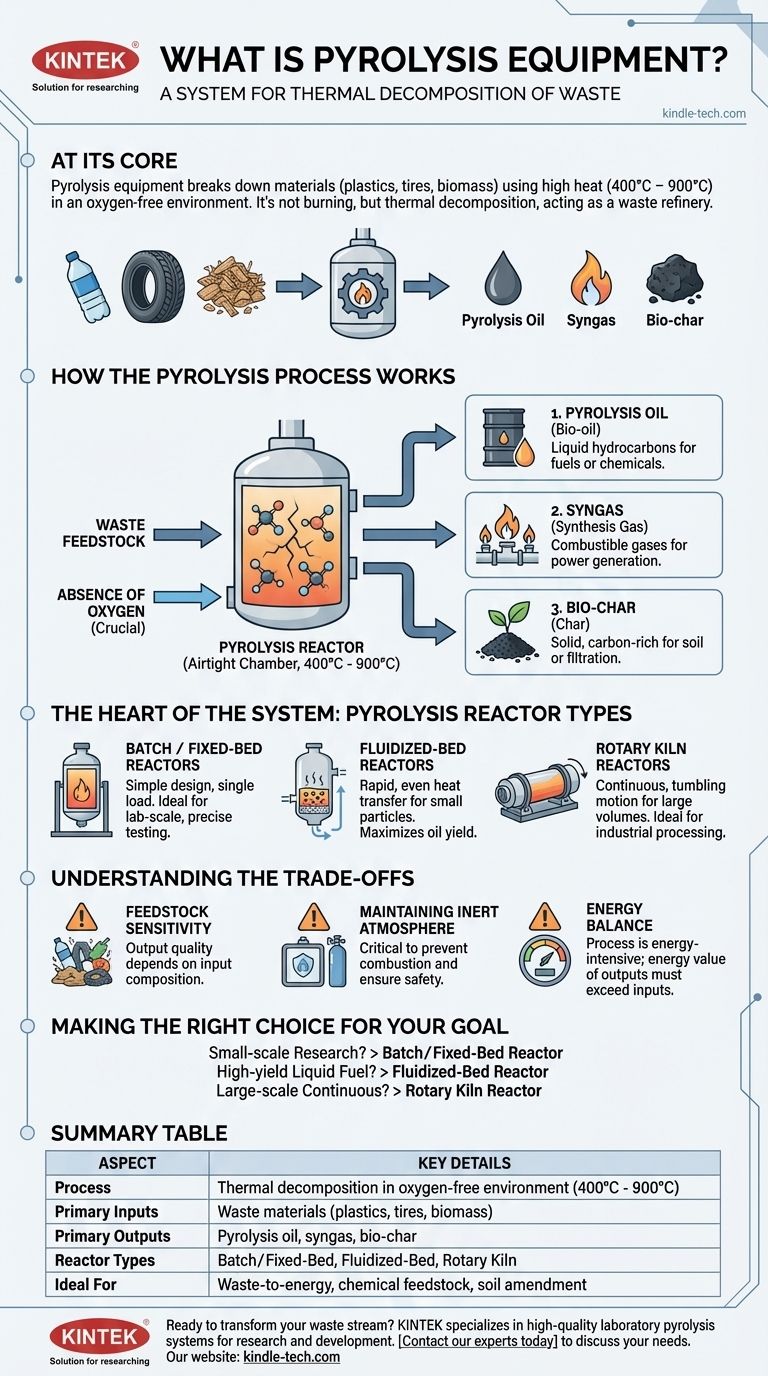

À la base, l'équipement de pyrolyse est un système conçu pour décomposer des matériaux, généralement des déchets comme les plastiques, les pneus ou la biomasse, en utilisant une chaleur élevée dans un environnement exempt d'oxygène. Ce processus, connu sous le nom de pyrolyse, ne brûle pas le matériau mais provoque plutôt une décomposition thermique, convertissant les déchets en produits utiles tels que l'huile synthétique, le gaz et un résidu solide appelé biochar.

Cette technologie est mieux comprise non pas comme une méthode d'élimination, mais comme un processus de conversion chimique. L'équipement de pyrolyse agit comme une raffinerie pour les déchets, transformant des intrants de faible valeur en produits énergétiques et matières premières de plus grande valeur.

Comment fonctionne le processus de pyrolyse

L'objectif fondamental d'une usine de pyrolyse est de contrôler précisément la chaleur et la pression sur une matière première donnée pour décomposer ses molécules complexes en molécules plus simples et plus utiles.

Le principe fondamental : la décomposition thermique

L'équipement de pyrolyse introduit le matériau résiduel dans une chambre étanche appelée réacteur. Ce réacteur est ensuite chauffé à des températures très élevées, généralement comprises entre 400°C et 900°C.

De manière cruciale, ce chauffage se produit en l'absence d'oxygène. Cela empêche la combustion (le brûlage) et force plutôt les molécules de polymères à longue chaîne contenues dans les déchets à se fissurer et à se séparer.

Les trois principaux produits

Ce processus de décomposition sépare la matière première en trois produits distincts :

- Huile de pyrolyse (Bio-huile) : Un mélange liquide d'hydrocarbures similaire au pétrole brut, qui peut être raffiné en carburants ou utilisé comme matière première chimique.

- Gaz de synthèse (Syngas) : Un mélange de gaz combustibles (comme l'hydrogène et le monoxyde de carbone) qui peut être utilisé pour alimenter l'installation de pyrolyse elle-même ou pour produire de l'électricité.

- Biochar (Charbon de bois) : Un matériau solide, riche en carbone, similaire au charbon de bois. Il peut être utilisé comme amendement du sol pour améliorer la fertilité, comme milieu de filtration ou comme combustible solide.

Le cœur du système : le réacteur de pyrolyse

Bien qu'une usine complète comprenne des mécanismes d'alimentation et des systèmes de contrôle, le réacteur est l'endroit où se produit la conversion. Le type de réacteur utilisé dépend fortement de la matière première et du produit souhaité.

Réacteurs discontinus et à lit fixe

Ce sont souvent les conceptions les plus simples, où une seule charge de matériau est traitée à la fois. Une cornue de Heinz, par exemple, est essentiellement un récipient étanche chauffé de l'extérieur comme un four.

Ces réacteurs sont bien adaptés aux essais à l'échelle du laboratoire ou au traitement par petits lots où un contrôle précis d'un seul échantillon est nécessaire.

Réacteurs à lit fluidisé

Cette conception est très efficace pour traiter des particules petites et uniformes comme la biomasse ligneuse. Le réacteur contient un lit de matériau inerte, tel que du sable, qui est « fluidisé » par un flux de gaz chaud et inerte (comme l'azote) provenant du dessous.

Cela crée un milieu turbulent, semblable à de l'ébullition, qui assure un transfert de chaleur extrêmement rapide et uniforme à la matière première. Cette efficacité augmente souvent le rendement en huiles et gaz précieux.

Réacteurs à four rotatif

Utilisé pour les applications industrielles continues à plus grande échelle, un four rotatif est un grand récipient cylindrique en rotation. Au fur et à mesure que le four tourne lentement, il fait basculer le matériau résiduel, assurant qu'il est mélangé et chauffé uniformément lorsqu'il traverse la chambre.

Ce mouvement continu le rend idéal pour traiter de grands volumes de matériaux sans interruption.

Comprendre les compromis

La pyrolyse est une technologie puissante, mais elle comporte des défis opérationnels spécifiques qui doivent être gérés pour une mise en œuvre réussie.

Sensibilité à la matière première

Le système n'est pas une solution universelle pour tous les déchets. La composition chimique du matériau d'entrée — qu'il s'agisse de plastique, de pneus ou de déchets agricoles — détermine directement la qualité et la proportion des produits finaux (huile, gaz et charbon de bois).

Maintien d'une atmosphère inerte

L'« absence d'oxygène » est le paramètre le plus critique de l'ensemble du processus. Toute fuite d'air dans le réacteur à haute température peut provoquer une combustion indésirable, réduisant l'efficacité et créant des conditions potentiellement dangereuses.

Bilan énergétique

Le processus lui-même est énergivore, nécessitant un apport thermique important pour atteindre et maintenir les températures de fonctionnement. Une installation réussie doit être conçue de manière à ce que la valeur énergétique des sorties (en particulier le gaz de synthèse utilisé pour alimenter le système) dépasse l'énergie nécessaire pour son fonctionnement.

Faire le bon choix pour votre objectif

Le choix de l'équipement de pyrolyse est entièrement dicté par l'échelle de l'opération et le matériau spécifique traité.

- Si votre objectif principal est la recherche ou les essais à petite échelle : Un réacteur discontinu ou à lit fixe offre l'environnement contrôlé nécessaire pour analyser des matériaux spécifiques.

- Si votre objectif principal est un rendement élevé en carburant liquide à partir de particules fines : Un réacteur à lit fluidisé est spécifiquement conçu pour le transfert de chaleur rapide et efficace requis pour maximiser la production d'huile.

- Si votre objectif principal est le traitement industriel continu à grande échelle : Un four rotatif ou un four continu similaire offre le débit et le mélange robuste nécessaires pour les opérations à volume élevé.

En fin de compte, l'équipement de pyrolyse offre une voie sophistiquée pour libérer l'énergie stockée et la valeur chimique cachée dans les matériaux résiduels.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Décomposition thermique en environnement sans oxygène (400°C - 900°C) |

| Intrants principaux | Matériaux résiduels (plastiques, pneus, biomasse) |

| Sorties principales | Huile de pyrolyse, gaz de synthèse, biochar |

| Types de réacteurs | Discontinu/Lit fixe, Lit fluidisé, Four rotatif |

| Idéal pour | Valorisation énergétique des déchets, production de matières premières chimiques, création d'amendements pour le sol |

Prêt à transformer votre flux de déchets en ressources précieuses ?

KINTEK se spécialise dans les équipements de laboratoire de haute qualité, y compris les systèmes de pyrolyse pour la recherche et le développement. Que vous testiez de nouvelles matières premières ou que vous mettiez à l'échelle un processus, notre expertise peut vous aider à obtenir une décomposition thermique précise et à maximiser vos rendements.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de pyrolyse peut répondre à vos besoins spécifiques en laboratoire ou à l'échelle pilote.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse