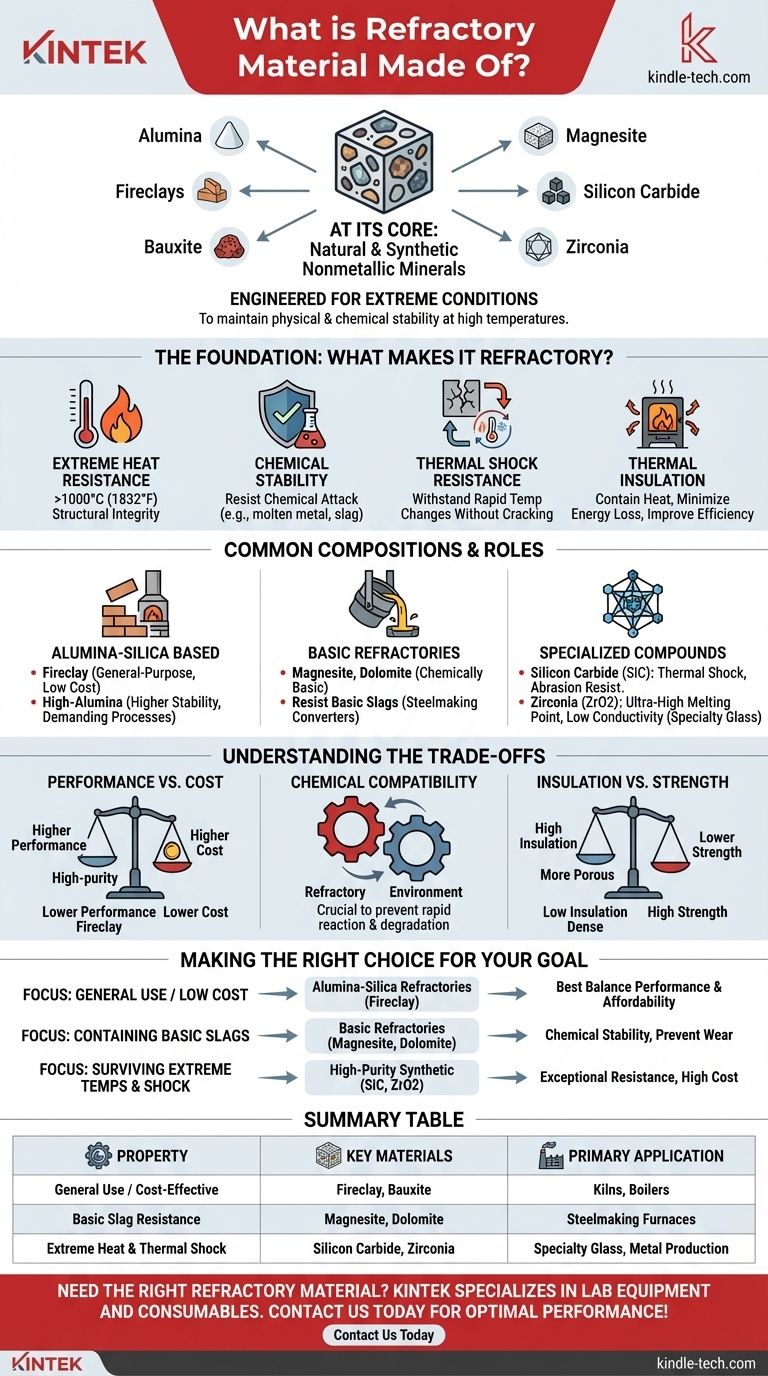

À la base, un matériau réfractaire est composé d'une gamme de minéraux non métalliques naturels et synthétiques. Ceux-ci sont spécifiquement choisis pour leur capacité à résister à des conditions extrêmes. Les composants clés comprennent des composés et des minéraux comme l'alumine, les argiles réfractaires, la bauxite, la magnésite, le carbure de silicium et la zircone.

La composition spécifique d'un réfractaire n'est pas arbitraire ; elle est conçue pour atteindre un objectif unique et critique : maintenir la stabilité physique et chimique à des températures incroyablement élevées. Le choix des matières premières dicte directement les performances du matériau, déterminant sa résistance à la chaleur, aux attaques chimiques et aux chocs thermiques.

Les Fondements : Qu'est-ce qui rend un matériau « réfractaire » ?

Un matériau gagne le titre de "réfractaire" en possédant un ensemble spécifique de propriétés. Ces caractéristiques sont la raison pour laquelle ils sont indispensables dans les processus industriels à haute température comme les fours et les étuves.

Résistance Extrême à la Chaleur

C'est la propriété la plus fondamentale. Les matériaux réfractaires ont des points de fusion exceptionnellement élevés et peuvent maintenir leur intégrité structurelle à des températures de service dépassant souvent 1000 °C (1832 °F).

Stabilité Chimique

Dans de nombreuses applications industrielles, les réfractaires sont exposés à des liquides et des gaz corrosifs, tels que le métal en fusion ou le laitier. Une fonction clé est de résister aux attaques chimiques et d'éviter de réagir avec ces substances, ce qui empêche à la fois la contamination du produit et la dégradation du revêtement.

Résistance aux Chocs Thermiques

Les processus industriels impliquent souvent des changements de température rapides. Les matériaux réfractaires doivent être capables de supporter ces cycles thermiques — chauffer et refroidir rapidement — sans se fissurer ni s'écailler. Cette propriété est connue sous le nom de résistance aux chocs thermiques.

Isolation Thermique

Un rôle principal d'un réfractaire est de contenir la chaleur à l'intérieur d'un récipient. Une bonne performance d'isolation thermique garantit que la chaleur reste à l'intérieur du four ou du réacteur, minimisant les pertes d'énergie et améliorant l'efficacité globale. C'est pourquoi les réfractaires modernes peuvent entraîner des économies d'énergie significatives.

Compositions Réfractaires Courantes et Leurs Rôles

Les matériaux réfractaires sont généralement classés selon leur composition chimique. Le choix dépend entièrement de la température, de l'environnement chimique et des contraintes mécaniques spécifiques de l'application.

À Base d'Alumine-Silice

C'est la catégorie la plus courante et la plus polyvalente, dérivée de minéraux comme l'argile réfractaire, la bauxite et l'alumine pure.

- Argile réfractaire : Un matériau économique et largement utilisé pour les applications générales comme les fours et les chaudières.

- Haute teneur en alumine : En augmentant le pourcentage d'alumine, la réfractarité et la stabilité du matériau sous charge sont considérablement améliorées, le rendant adapté aux processus plus exigeants.

Réfractaires Basiques

Composés de matériaux comme la magnésite et la dolomie, ces réfractaires sont chimiquement basiques. Ils sont utilisés dans des environnements où ils seront en contact avec des laitiers basiques, comme dans les convertisseurs sidérurgiques et les fours à arc électrique, car ils ne réagiront pas chimiquement.

Composés Spécialisés

Pour les environnements les plus extrêmes, des matériaux synthétiques spécialisés sont nécessaires.

- Carbure de silicium (SiC) : Offre une résistance exceptionnelle aux chocs thermiques, une conductivité thermique élevée et une excellente résistance à l'abrasion. Il est souvent utilisé dans les incinérateurs de déchets et comme mobilier de four.

- Zircone (ZrO2) : Possède l'un des points de fusion les plus élevés de tous les réfractaires et présente une très faible conductivité thermique, ce qui le rend idéal pour les applications à très haute température comme la production de verre spécialisé et de métaux.

Comprendre les Compromis

Le choix d'un réfractaire est un exercice d'équilibre. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour un ensemble de conditions donné.

Performance vs Coût

Il existe une corrélation directe entre la performance d'un réfractaire et son coût. Les argiles réfractaires courantes sont relativement peu coûteuses, tandis que les matériaux synthétiques de haute pureté comme la zircone sont extrêmement chers. La sélection est toujours une décision économique mise en balance avec les exigences du processus.

La Compatibilité Chimique est Cruciale

L'un des modes de défaillance les plus courants est le choix d'un réfractaire chimiquement incompatible avec son environnement. Par exemple, l'utilisation d'un réfractaire acide (comme un riche en silice) en contact avec un laitier basique entraînera une réaction chimique rapide et une dégradation rapide du revêtement réfractaire.

Isolation vs Résistance Mécanique

Les matériaux qui sont d'excellents isolants thermiques sont souvent plus poreux et ont une résistance mécanique inférieure. Inversement, les réfractaires denses et solides peuvent avoir une conductivité thermique plus élevée. Dans de nombreuses conceptions de fours, un revêtement multicouche est utilisé, avec une face chaude dense et solide soutenue par une couche plus isolante et plus faible pour optimiser les deux propriétés.

Faire le Bon Choix pour Votre Objectif

Les exigences spécifiques de votre application dictent la composition réfractaire idéale.

- Si votre objectif principal est une utilisation générale à faible coût : Les réfractaires alumine-silice, en particulier ceux à base d'argile réfractaire, offrent le meilleur équilibre entre performance et abordabilité.

- Si votre objectif principal est de contenir les laitiers basiques, comme en sidérurgie : Vous devez utiliser des réfractaires basiques comme la magnésite ou la dolomie pour assurer la stabilité chimique et prévenir l'usure rapide.

- Si votre objectif principal est de résister aux températures extrêmes et aux chocs thermiques : Des matériaux synthétiques de haute pureté comme le carbure de silicium ou la zircone sont nécessaires, même avec leur coût élevé associé.

En fin de compte, comprendre le lien entre la composition d'un réfractaire et ses propriétés est essentiel pour assurer la sécurité, l'efficacité et la longévité de tout processus à haute température.

Tableau Récapitulatif :

| Propriété | Matériaux Clés | Application Principale |

|---|---|---|

| Usage Général / Rentable | Argile réfractaire, Bauxite | Fours, Chaudières |

| Résistance aux Laitiers Basiques | Magnésite, Dolomite | Fours de Sidérurgie |

| Chaleur Extrême & Choc Thermique | Carbure de Silicium, Zircone | Verre Spécialisé, Production Métallique |

Besoin du bon matériau réfractaire pour votre processus à haute température ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec précision. Nos experts peuvent vous aider à sélectionner la composition réfractaire idéale pour améliorer l'efficacité, la durabilité et la sécurité de votre four. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et atteindre des performances optimales !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

Les gens demandent aussi

- Pourquoi les manchons en quartz sont-ils utilisés pour protéger les thermocouples lors des tests de corrosion à haute température ? Assurer l'exactitude des données

- Pourquoi un réacteur en quartz est-il un récipient idéal pour l'oxydation catalytique du CO ? Assurer l'intégrité des données et la résilience thermique

- Quel est le rôle d'un agitateur magnétique chauffant dans la préparation des précurseurs de nanopoudre de ZnS ? Atteindre la pureté de phase

- Quel est l'avantage des pompes à vide sans huile en termes de durée de vie ? Atteignez des décennies de fonctionnement fiable

- Pourquoi un système de chauffage par résistance avec un régulateur de température de précision est-il nécessaire pour les expériences de corrosion d'alliages d'acier ?

- Quelle est la fonction des agitateurs à haut cisaillement ou magnétiques dans la co-précipitation ? Synthèse de composites d'oxydes métalliques

- Quelle est la fonction des supports d'échantillons en céramique ? Permettre une analyse précise de la corrosion dans les expériences de plomb liquide

- Quels consommables de broyage sont recommandés pour les borures de métaux de transition ? Obtenez des poudres microniques de haute pureté