En bref, l'acier fritté est utilisé pour créer une vaste gamme de composants métalliques de forme nette et précise, là où des propriétés uniques telles qu'une porosité contrôlée ou des performances magnétiques spécifiques sont requises. C'est une méthode de fabrication dominante pour les pièces des moteurs et transmissions automobiles, des moteurs électriques, des roulements autolubrifiants et des filtres spécialisés.

La décision d'utiliser l'acier fritté ne vise pas à remplacer la fabrication traditionnelle de l'acier, mais à tirer parti d'un processus unique. Le frittage crée des pièces avec des caractéristiques qui sont souvent difficiles, coûteuses ou impossibles à obtenir par fusion et coulée, telles qu'une porosité intentionnelle ou des formes complexes ne nécessitant aucune usinage secondaire.

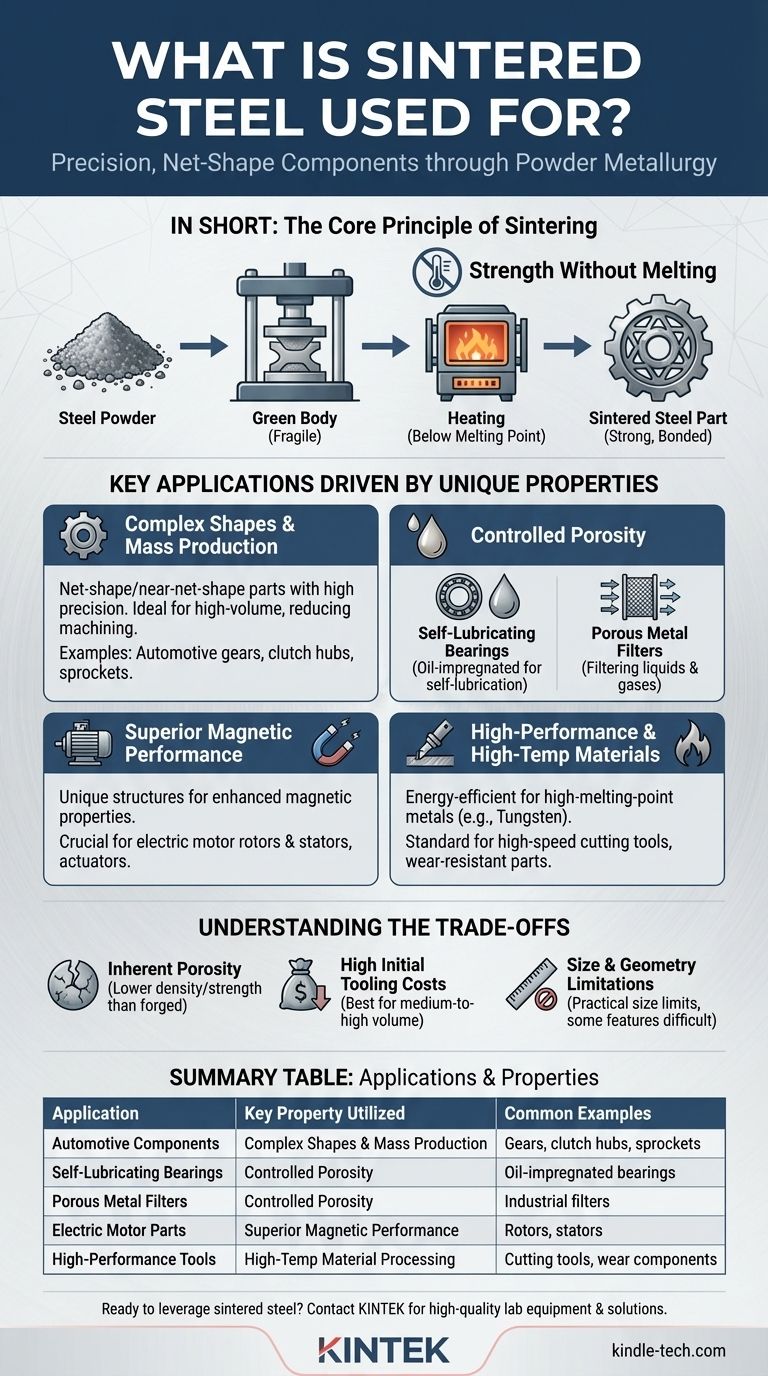

Le principe fondamental du frittage : la résistance sans fusion

Le frittage est un processus de métallurgie des poudres. Il forge un objet solide à partir de poudre métallique en utilisant la chaleur et la pression sans faire fondre le matériau à l'état liquide. Cette différence fondamentale est à l'origine de tous ses avantages uniques.

Comment fonctionne le frittage

Le processus commence par la compression de la poudre d'acier dans une matrice pour former une pièce préformée et fragile connue sous le nom de « corps vert » ou « compact vert ». Cette pièce est ensuite chauffée dans un four à atmosphère contrôlée à une température inférieure à son point de fusion. À cette température, les particules métalliques fusionnent par diffusion atomique, créant une liaison métallique solide et résistante et un composant fini.

La puissance du « corps vert »

La capacité de former une forme complexe à son état initial « vert » est un moteur principal de l'utilisation du frittage. Il permet aux fabricants de produire des pièces de forme nette ou de forme quasi nette, qui nécessitent peu ou pas d'usinage ultérieur. Cela réduit considérablement les déchets et le temps de fabrication, en particulier pour la production à haut volume.

Applications clés dictées par des propriétés uniques

Les cas d'utilisation de l'acier fritté ne sont pas aléatoires ; ils sont directement liés aux avantages spécifiques du processus par rapport aux alternatives comme la coulée ou le forgeage.

Pour les formes complexes et la production de masse

Le frittage excelle dans la production de petites pièces structurelles complexes avec une grande précision et répétabilité. Le coût initial élevé de l'outillage (matrices et presses) est compensé par le faible coût par pièce dans les grandes séries de production.

Cela en fait une pierre angulaire de l'industrie automobile pour des composants tels que les engrenages, les moyeux d'embrayage, les pignons et les guides de soupapes de moteur.

Pour la porosité contrôlée

Contrairement au métal en fusion entièrement dense, le frittage permet un contrôle précis de la densité finale et de la porosité de la pièce. Cette propriété est exploitée de deux manières opposées.

Premièrement, elle est utilisée pour créer des roulements autolubrifiants. Des pores sont intentionnellement laissés dans la structure métallique, puis imprégnés d'huile. Pendant le fonctionnement, le roulement chauffe et l'huile s'écoule pour assurer la lubrification exactement là où elle est nécessaire.

Deuxièmement, elle est utilisée pour produire des filtres métalliques poreux. Le réseau interconnecté de pores est la caractéristique fonctionnelle de la pièce, utilisée pour filtrer les liquides et les gaz dans diverses applications industrielles.

Pour des performances magnétiques supérieures

Le processus de métallurgie des poudres permet la création d'alliages uniques et de structures de matériaux qui offrent des propriétés magnétiques améliorées. Les matériaux magnétiques doux frittés sont cruciaux pour les composants électromagnétiques haute performance tels que les rotors et stators des moteurs électriques modernes et des actionneurs.

Pour les matériaux haute performance et haute température

Pour les métaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène (qui peuvent être alliés à l'acier), leur fusion est extrêmement énergivore. Le frittage offre une voie plus économe en énergie pour créer des pièces solides, ce qui en fait la norme pour des applications telles que les outils de coupe à grande vitesse et certains composants résistants à l'usure.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la solution pour tous les composants en acier. Ses avantages s'accompagnent de limitations spécifiques qu'il est essentiel de comprendre.

Porosité inhérente et résistance

Sauf si des opérations secondaires comme le pressage isostatique à chaud (HIP) sont effectuées, les pièces frittées ont généralement une densité inférieure à celle de leurs homologues forgés ou laminés. Cette porosité résiduelle peut entraîner une résistance à la traction et une résistance à la fatigue plus faibles, ce qui les rend inadaptées à certaines applications soumises à de fortes contraintes.

Coûts d'outillage initiaux élevés

Les matrices et les presses nécessaires à la compaction des poudres représentent un investissement initial important. Cela rend le frittage le plus économique pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur des milliers ou des millions de pièces.

Limitations de taille et de géométrie

Il existe des limites pratiques à la taille des pièces qui peuvent être produites par frittage. De plus, certaines caractéristiques géométriques, telles que les contre-dépouilles ou les trous perpendiculaires à la direction de pressage, peuvent être difficiles ou impossibles à former directement et peuvent nécessiter un usinage secondaire.

Faire le bon choix pour votre composant

La sélection du bon processus de fabrication nécessite d'aligner votre objectif principal sur les forces fondamentales de la technologie.

- Si votre objectif principal est la production de masse rentable de pièces complexes et petites : Le frittage est un candidat de premier plan, surtout s'il peut éliminer des étapes d'usinage coûteuses.

- Si votre objectif principal est de créer une pièce avec une porosité contrôlée : Le frittage est la méthode idéale et souvent la seule pour créer des roulements autolubrifiants ou des filtres métalliques spécialisés.

- Si votre objectif principal est une performance électromagnétique spécialisée : Les composites magnétiques doux frittés offrent des propriétés supérieures et plus isotropes pour les composants tels que les stators et rotors de moteurs.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Vous devriez comparer attentivement le frittage avec des alternatives comme le forgeage ou l'usinage à partir de barres, car elles offrent souvent des propriétés mécaniques supérieures pour les pièces structurelles critiques.

En comprenant ces principes fondamentaux, vous pouvez déterminer avec confiance quand le frittage n'est pas seulement une alternative, mais la solution optimale pour votre défi d'ingénierie.

Tableau récapitulatif :

| Application | Propriété clé utilisée | Exemples courants |

|---|---|---|

| Composants automobiles | Formes complexes et production de masse | Engrenages, moyeux d'embrayage, pignons, guides de soupapes |

| Roulements autolubrifiants | Porosité contrôlée | Roulements imprégnés d'huile pour machines |

| Filtres métalliques poreux | Porosité contrôlée | Filtres industriels pour liquides et gaz |

| Pièces de moteurs électriques | Performance magnétique supérieure | Rotors, stators, composites magnétiques doux |

| Outils haute performance | Traitement des matériaux à haute température | Outils de coupe, composants résistants à l'usure |

Prêt à tirer parti de l'acier fritté pour vos besoins en laboratoire ou en fabrication ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables de haute qualité nécessaires aux procédés de matériaux avancés, y compris les applications de frittage. Que vous développiez de nouveaux composants ou optimisiez votre processus de production, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques avec des équipements de précision et des solutions expertes.

Guide Visuel

Produits associés

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Mouture de laboratoire avec pot et billes de broyage en agate

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Fil de tungstène évaporé thermiquement pour applications à haute température

Les gens demandent aussi

- Quelles sont les directives pour l'utilisation de feuilles d'or ou de platine lors d'une expérience ? Assurer des résultats précis et fiables

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Quelle est la pureté des feuilles d'or et de platine utilisées pour les expériences ? Assurer une pureté de 99,99 % pour des résultats fiables

- Quelle est l'épaisseur de la pulvérisation d'or ? Obtenez des revêtements précis, de l'Angström au Micron