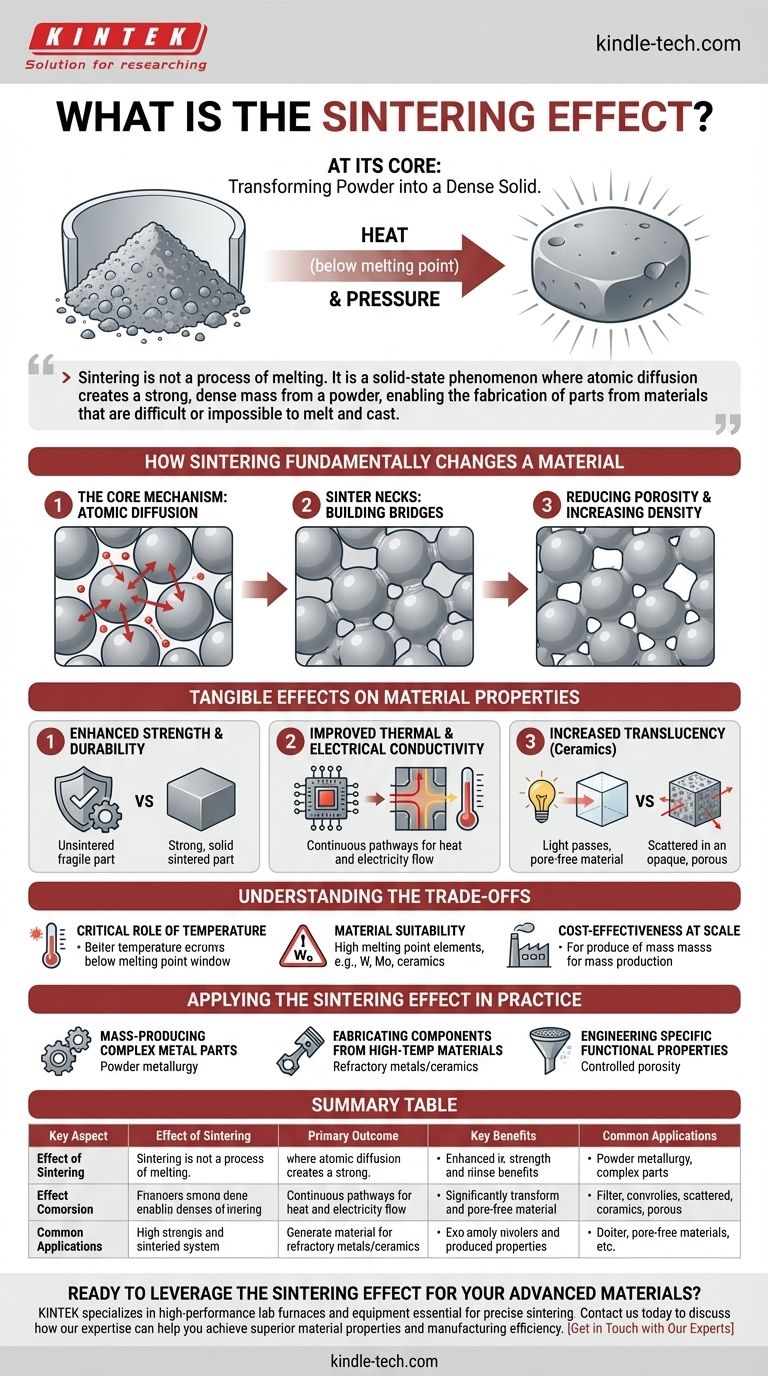

À la base, l'effet de frittage est la transformation d'un ensemble de particules de poudre individuelles en un objet unique, solide et dense. Ceci est réalisé en appliquant de la chaleur et parfois de la pression à une température inférieure au point de fusion du matériau, ce qui provoque la fusion des atomes entre les particules, augmentant considérablement la résistance et l'intégrité du matériau tout en réduisant les vides internes.

Le frittage n'est pas un processus de fusion. C'est un phénomène à l'état solide où la diffusion atomique crée une masse solide et dense à partir d'une poudre, permettant la fabrication de pièces à partir de matériaux difficiles ou impossibles à fondre et à couler.

Comment le frittage modifie fondamentalement un matériau

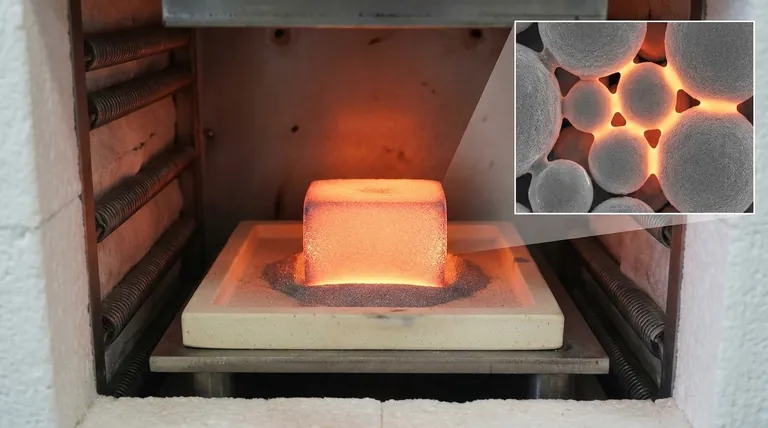

L'effet de frittage est le résultat direct de changements se produisant au niveau microscopique. Comprendre ce mécanisme est essentiel pour apprécier son impact sur le produit final.

Le mécanisme central : la diffusion atomique

Le frittage fonctionne parce que les atomes des particules solides ne sont pas statiques. Lorsqu'ils sont chauffés, ils gagnent de l'énergie et commencent à migrer à travers les limites où les particules se touchent.

Ce mouvement atomique construit efficacement des ponts, ou "cols de frittage", entre les particules adjacentes. Ces ponts se développent avec le temps, fusionnant les grains individuels en un réseau continu et interconnecté.

Réduction de la porosité et augmentation de la densité

Un récipient de poudre est principalement constitué d'espace vide, ou de porosité. Au fur et à mesure que les cols de frittage se forment et se développent, ils rapprochent les particules.

Ce processus réduit et élimine systématiquement les vides entre les particules. Le résultat direct est une augmentation significative de la densité globale du matériau.

Développement de la résistance structurelle

Une poudre compactée non frittée (souvent appelée "corps vert") est fragile et peut s'effriter facilement. L'effet de frittage est ce qui donne à la pièce sa résistance et sa durabilité finales.

En fusionnant les particules en une pièce solide, le processus crée une structure robuste capable de résister aux contraintes mécaniques.

Les effets tangibles sur les propriétés des matériaux

Les changements microscopiques du frittage produisent des effets macroscopiques puissants et souhaitables, ce qui en fait un processus de fabrication essentiel pour les matériaux avancés.

Résistance et durabilité améliorées

C'est l'objectif principal du frittage. En éliminant la porosité et en créant une masse solide unifiée, la pièce résultante est substantiellement plus solide et plus résistante à la fracture que sa forme pré-frittée.

Conductivité thermique et électrique améliorée

Les interstices et les vides dans un matériau sont d'excellents isolants. En éliminant cette porosité, le frittage crée un chemin plus direct et continu pour la chaleur et l'électricité.

Cela rend les pièces frittées très efficaces dans les applications nécessitant une gestion thermique ou des performances électriques efficaces.

Translucidité accrue

Dans les matériaux céramiques, les pores internes sont la principale raison pour laquelle ils apparaissent opaques. Ces vides diffusent la lumière dans toutes les directions.

En éliminant ces pores, le frittage permet à la lumière de traverser le matériau avec moins d'interférences, ce qui donne un produit final plus translucide, voire transparent.

Comprendre les compromis

Bien que puissant, l'effet de frittage n'est pas une solution universelle. Son application est spécifique et nécessite un contrôle minutieux.

Le rôle critique de la température

Le frittage fonctionne dans une fenêtre de température précise en dessous du point de fusion.

Trop peu de chaleur entraîne des liaisons faibles et une pièce fragile. Trop de chaleur peut provoquer une croissance indésirable des grains, une distorsion ou une fusion partielle, ce qui peut dégrader les propriétés finales du matériau.

Adéquation des matériaux

Le processus est le plus précieux pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène, le molybdène et de nombreuses céramiques avancées.

Pour ces matériaux, la fusion et le moulage sont souvent peu pratiques ou impossibles, ce qui fait du frittage la méthode principale pour former des composants denses et durables.

Rentabilité à grande échelle

La mise en place d'un processus de frittage peut représenter un investissement important. Cependant, pour la production en série de petites pièces complexes, il devient extrêmement rentable.

Il permet la création de géométries complexes, "non usinables" avec une grande répétabilité, éliminant le besoin d'opérations de finition secondaires coûteuses.

Application de l'effet de frittage en pratique

Le choix d'utiliser le frittage dépend entièrement de votre matériau et de vos objectifs de fabrication.

- Si votre objectif principal est la production en série de pièces métalliques complexes : Le frittage (métallurgie des poudres) est une méthode idéale pour créer des pièces de forme quasi nette très précises et reproductibles à faible coût unitaire.

- Si votre objectif principal est la fabrication de composants à partir de matériaux à haute température : Le frittage est souvent le seul processus viable pour former des pièces solides et denses à partir de céramiques ou de métaux réfractaires comme le tungstène.

- Si votre objectif principal est l'ingénierie de propriétés fonctionnelles spécifiques : Le frittage permet un contrôle précis de la densité finale, ce qui le rend parfait pour créer des filtres, des catalyseurs ou des paliers autolubrifiants avec une porosité contrôlée.

En fin de compte, l'effet de frittage est un outil fondamental pour l'ingénierie de matériaux avancés, du niveau des particules vers le haut, afin d'obtenir des propriétés autrement inaccessibles.

Tableau récapitulatif :

| Aspect clé | Effet du frittage |

|---|---|

| Processus | Fusionne les particules de poudre à l'aide de chaleur (en dessous du point de fusion) |

| Résultat principal | Crée une masse solide et dense à partir d'une poudre |

| Avantages clés | Résistance accrue, porosité réduite, conductivité thermique/électrique améliorée |

| Applications courantes | Pièces de métallurgie des poudres, céramiques avancées, métaux réfractaires |

Prêt à tirer parti de l'effet de frittage pour vos matériaux avancés ?

KINTEK est spécialisé dans la fourniture de fours de laboratoire et d'équipements haute performance essentiels pour des processus de frittage précis et efficaces. Que vous développiez de nouveaux composants céramiques, fabriquiez des pièces métalliques complexes par métallurgie des poudres ou travailliez avec des métaux réfractaires, nos solutions offrent le contrôle précis de la température et l'uniformité essentiels à la réussite.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir des propriétés matérielles et une efficacité de fabrication supérieures.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est l'application industrielle du processus de traitement thermique ? Adapter les matériaux pour l'aérospatial, l'automobile et plus encore

- Qu'est-ce que le frittage de particules métalliques ? Un guide sur la liaison à l'état solide pour les matériaux à haute température

- Quels sont les avantages et les inconvénients de la pyrolyse dans la gestion des déchets solides ? Un guide sur la conversion des déchets en ressources

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Les métaux peuvent-ils être frittés ? Un guide pour la fabrication de pièces métalliques solides et complexes

- Quelles sont les applications des systèmes d'air comprimé ? Alimenter l'industrie de la fabrication à la pharmacie

- Les nanomatériaux présentent-ils des dangers potentiels pour la santé humaine ? Comprendre les risques et la manipulation sécuritaire

- Qu'est-ce que la pyrolyse plasma ? Transformer les déchets en énergie propre et en matériaux inertes