En substance, le frittage est un processus thermique utilisé pour transformer une poudre céramique faiblement compactée en un objet solide, dense et résistant. En appliquant de la chaleur en dessous du point de fusion du matériau, les particules de poudre individuelles fusionnent, réduisant l'espace vide entre elles et créant un matériau polycristallin cohésif.

L'objectif principal du frittage n'est pas de faire fondre la céramique, mais d'utiliser la chaleur comme catalyseur de la diffusion atomique. Ce processus élimine la porosité et lie les particules, convertissant fondamentalement un compact de poudre fragile en un composant technique robuste avec des propriétés mécaniques et thermiques spécifiques.

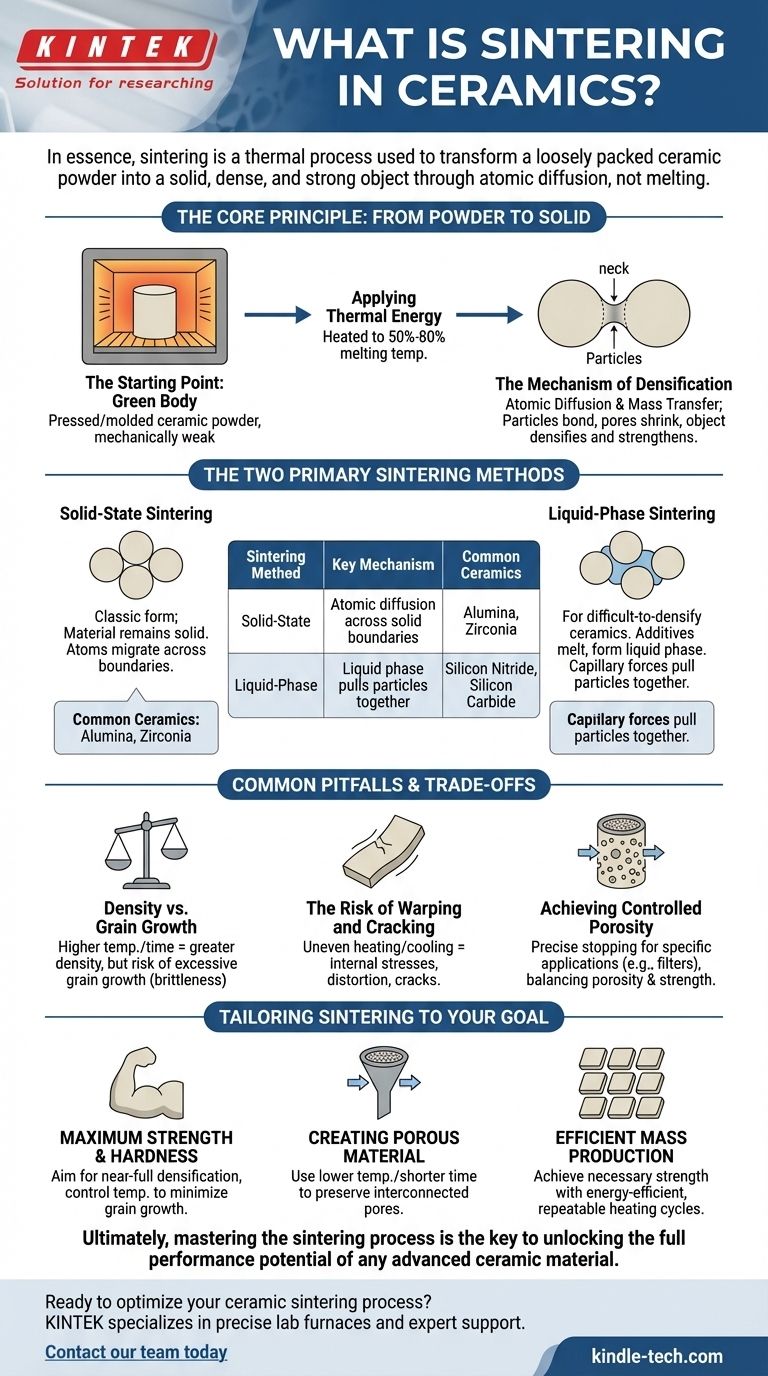

Le principe fondamental : de la poudre au solide

Le frittage est l'étape la plus importante dans la fabrication des céramiques avancées. C'est un processus de transformation contrôlée qui détermine la performance finale du composant.

Le point de départ : le corps "vert"

Le processus commence par une poudre céramique qui a été pressée ou moulée dans la forme désirée. Cet objet initial, connu sous le nom de corps "vert", est crayeux et mécaniquement très faible.

Application de l'énergie thermique

Le corps vert est placé dans un four et chauffé à une température élevée, généralement entre 50 % et 80 % de sa température de fusion absolue. Cette énergie thermique active les atomes et permet le processus de densification.

Le mécanisme de densification

À la température de frittage, les atomes commencent à se déplacer. Cette diffusion atomique et ce transfert de masse permettent aux particules de se lier à leurs points de contact. À mesure que ces "cols" entre les particules grandissent, les pores et les vides se réduisent, rapprochant les particules et provoquant la densification et le renforcement de l'objet entier.

Les deux principales méthodes de frittage

Le mécanisme spécifique de densification dépend du matériau. Les deux méthodes les plus courantes sont le frittage à l'état solide et le frittage en phase liquide.

Frittage à l'état solide

C'est la forme classique de frittage, où le matériau reste entièrement solide tout au long du processus. Les atomes migrent à travers les frontières des particules solides pour combler les lacunes.

Cette méthode est couramment utilisée pour les céramiques telles que l'alumine et la zircone, qui peuvent se densifier efficacement par diffusion seule.

Frittage en phase liquide

Pour les céramiques très difficiles à densifier, telles que le nitrure de silicium et le carbure de silicium, une approche différente est nécessaire. Des additifs sont mélangés à la poudre initiale.

À la température de frittage, ces additifs fondent et forment une petite quantité de liquide. Cette phase liquide mouille les particules céramiques et les attire ensemble par des forces capillaires, accélérant considérablement le processus de réarrangement et de densification.

Pièges courants et compromis

Le contrôle du processus de frittage est essentiel car il implique un équilibre délicat de facteurs concurrents. Utiliser simplement plus de chaleur n'est que rarement la meilleure solution.

Densité contre croissance des grains

Des températures et des durées plus élevées augmentent la densité, ce qui est souvent souhaitable. Cependant, cela peut également entraîner une croissance excessive des grains, où les petits grains cristallins fusionnent en grains plus grands. Des grains trop grands peuvent rendre la céramique finale cassante et réduire sa résistance.

Le risque de gauchissement et de fissuration

À mesure que le composant se contracte pendant la densification, toute irrégularité dans le chauffage, le refroidissement ou le compactage initial de la poudre peut créer des contraintes internes. Ces contraintes peuvent amener la pièce à se gauchir, à se déformer, voire à se fissurer.

Obtenir une porosité contrôlée

Bien que l'objectif soit souvent une densification complète, certaines applications comme les filtres nécessitent un niveau de porosité spécifique. Pour y parvenir, il faut arrêter soigneusement le processus de frittage avant que tous les pores ne soient éliminés, ce qui peut être difficile à faire tout en assurant une résistance mécanique adéquate.

Adapter le frittage à votre objectif

Les paramètres de frittage idéaux dépendent entièrement du résultat souhaité pour le produit final. Comprendre votre objectif principal est la clé pour contrôler correctement le processus.

- Si votre objectif principal est une résistance et une dureté maximales : Vous viserez une densification quasi complète, en contrôlant soigneusement le profil de température pour minimiser la croissance des grains.

- Si votre objectif principal est de créer un matériau poreux (comme un filtre) : Vous utiliserez des températures plus basses ou des temps de frittage plus courts pour préserver délibérément un réseau interconnecté de pores tout en liant les particules.

- Si votre objectif principal est la production en série de pièces fiables (comme des carreaux) : Votre objectif est d'atteindre la résistance et la stabilité nécessaires en utilisant le cycle de chauffage le plus économe en énergie et le plus répétable possible.

En fin de compte, maîtriser le processus de frittage est la clé pour libérer tout le potentiel de performance de tout matériau céramique avancé.

Tableau récapitulatif :

| Méthode de frittage | Mécanisme clé | Céramiques courantes |

|---|---|---|

| Frittage à l'état solide | Diffusion atomique à travers les frontières des particules solides | Alumine, Zircone |

| Frittage en phase liquide | La phase liquide issue des additifs rapproche les particules | Nitrure de silicium, Carbure de silicium |

Prêt à optimiser votre processus de frittage céramique pour une résistance maximale, une porosité contrôlée ou une production efficace ? KINTEK est spécialisé dans la fourniture des fours de laboratoire précis et du support expert nécessaires pour atteindre vos objectifs matériels spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et garantir des résultats fiables et performants.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne chaleur pour votre application

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et efficace

- Quel est le but d'un four à moufle ? Obtenez un chauffage de haute pureté pour votre laboratoire

- Quelle est la précision de la température d'un four à moufle ? Obtenez un chauffage précis et uniforme

- Quelle est l'utilité du four à moufle dans l'analyse des sols ? Analysez la composition du sol avec une précision à haute température