Le frittage est un procédé de fabrication qui utilise la chaleur et la pression pour compacter un matériau en poudre en une masse solide et unifiée. De manière cruciale, cela est réalisé sans porter la température au point de fusion du matériau principal, mais en fusionnant plutôt les particules ensemble à leurs surfaces de contact. Cette méthode est fondamentale pour créer des pièces solides, souvent complexes, à partir de poudres.

Le principe fondamental du frittage est simple : vous pouvez créer un objet dense et solide à partir d'une poudre en le chauffant juste assez pour que les particules se lient entre elles. Cela évite l'énergie et la complexité de la fusion complète du matériau, ce qui en fait une méthode très efficace et polyvalente pour produire des composants complexes à grande échelle.

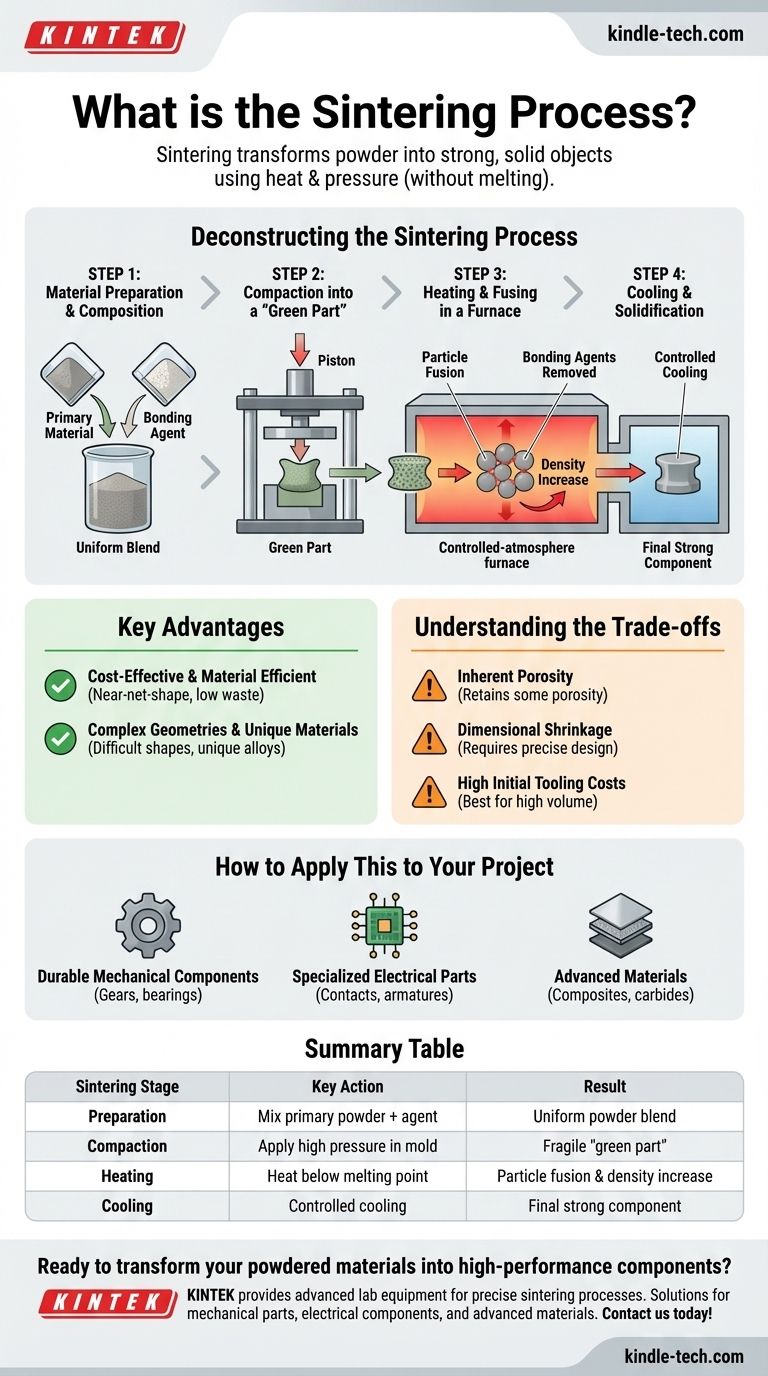

Décomposition du processus de frittage

Le frittage est mieux compris comme un traitement thermique en plusieurs étapes qui transforme la poudre meuble en une pièce cohérente et conçue. Chaque étape est essentielle pour obtenir les propriétés finales souhaitées.

Étape 1 : Préparation et composition du matériau

Le processus commence par une poudre soigneusement formulée. Il s'agit souvent d'un mélange d'un matériau primaire, tel qu'une poudre métallique ou céramique, mélangé à un liant ou un lubrifiant.

Ce liant, qui peut être de la cire, un polymère ou un autre additif, aide les particules de poudre à adhérer les unes aux autres pendant l'étape de formage initiale.

Étape 2 : Compactage en une "pièce verte"

Le mélange de poudre préparé est chargé dans un moule ou une matrice. Il est ensuite soumis à une forte pression, qui compacte la poudre dans la forme désirée.

Ce composant initial et fragile est connu sous le nom de "pièce verte". Il possède la géométrie correcte mais manque de la résistance mécanique du produit final.

Étape 3 : Chauffage et fusion dans un four

La pièce verte est placée dans un four à atmosphère contrôlée et chauffée. Ce cycle thermique comporte deux phases clés.

Premièrement, la température augmente pour brûler ou évaporer les liants. Deuxièmement, la température continue d'augmenter jusqu'à un point juste en dessous du point de fusion du matériau principal. À cette température, les particules commencent à fusionner à leurs surfaces, un processus qui réduit considérablement les espaces poreux entre elles.

Étape 4 : Refroidissement et solidification

Après avoir été maintenu à la température de frittage pendant un temps défini, le composant est soigneusement refroidi. Lorsqu'il refroidit, les liaisons nouvellement formées se solidifient, créant une masse unique et unifiée.

La pièce finale est dense, solide et correspond étroitement à la conception prévue, bien qu'un certain retrait dimensionnel prévisible se produise pendant le processus.

Principaux avantages de la méthode de frittage

Le frittage n'est pas seulement une technique de niche ; c'est une pierre angulaire de la fabrication moderne car il offre des avantages distincts par rapport à d'autres méthodes comme l'usinage ou la coulée.

Rentabilité et efficacité des matériaux

En évitant les coûts énergétiques élevés nécessaires pour faire fondre complètement les matériaux, le frittage est souvent plus économique, en particulier pour la production à grand volume. C'est également un procédé proche de la forme finale, ce qui signifie qu'il produit très peu de déchets par rapport aux méthodes soustractives comme l'usinage.

Géométries complexes et matériaux uniques

Le processus excelle dans la création de pièces aux formes complexes ou complexes qui seraient difficiles ou prohibitifs à produire autrement.

De plus, il permet la création d'alliages et de composites uniques en mélangeant des poudres de matériaux qui ne se combineraient pas facilement à l'état fondu.

Comprendre les compromis et les considérations

Bien que puissant, le frittage n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Porosité inhérente

Même après le frittage, les pièces conservent généralement une petite quantité de porosité. Cela peut affecter les propriétés mécaniques telles que la résistance à la traction et la résistance à la fatigue par rapport aux pièces fabriquées à partir de matériaux entièrement denses et forgés. Dans certaines applications, comme les paliers autolubrifiants, cette porosité est une caractéristique souhaitée.

Retrait dimensionnel

La densification qui se produit pendant le frittage provoque le retrait de la pièce. Ce changement doit être calculé avec précision et pris en compte dans la conception du moule initial et de la pièce verte pour garantir que le composant final respecte les tolérances dimensionnelles.

Coûts d'outillage initiaux élevés

Les moules et les matrices nécessaires à l'étape de compactage sont robustes et conçus avec précision, représentant un investissement initial important. Cela rend le frittage le plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Comment appliquer cela à votre projet

La décision d'utiliser le frittage dépend entièrement de votre matériau, de votre géométrie et de vos objectifs de volume de production.

- Si votre objectif principal est de produire des composants mécaniques durables : Le frittage est idéal pour créer des engrenages, des roulements, des pignons et des cames rentables en grandes quantités.

- Si votre objectif principal est de fabriquer des pièces électriques spécialisées : Le processus est excellent pour produire des composants tels que des contacts électriques et des armatures où des mélanges de matériaux uniques sont nécessaires pour des propriétés magnétiques ou conductrices spécifiques.

- Si votre objectif principal est de développer des matériaux avancés : Le frittage est une technologie clé permettant de créer des composites à matrice métallique, des carbures cémentés et des céramiques qui ne peuvent pas être formés par fusion traditionnelle.

En fin de compte, le frittage offre une voie élégante et efficace du matériau brut en poudre au composant solide et fonctionnel.

Tableau récapitulatif :

| Étape de frittage | Action clé | Résultat |

|---|---|---|

| 1. Préparation | Mélanger la poudre principale avec le liant | Mélange de poudre uniforme prêt pour le moulage |

| 2. Compactage | Appliquer une forte pression dans un moule | Formation de la fragile « pièce verte » |

| 3. Chauffage | Chauffer dans un four en dessous du point de fusion | Fusion des particules et augmentation de la densité |

| 4. Refroidissement | Refroidissement contrôlé de la pièce | Solidification en composant solide final |

Prêt à transformer vos matériaux en poudre en composants haute performance ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour des processus de frittage précis. Que vous développiez des pièces mécaniques durables, des composants électriques spécialisés ou des matériaux avancés, nos solutions vous aident à obtenir des résultats supérieurs avec efficacité et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir vos projets de frittage et donner vie à vos conceptions !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?