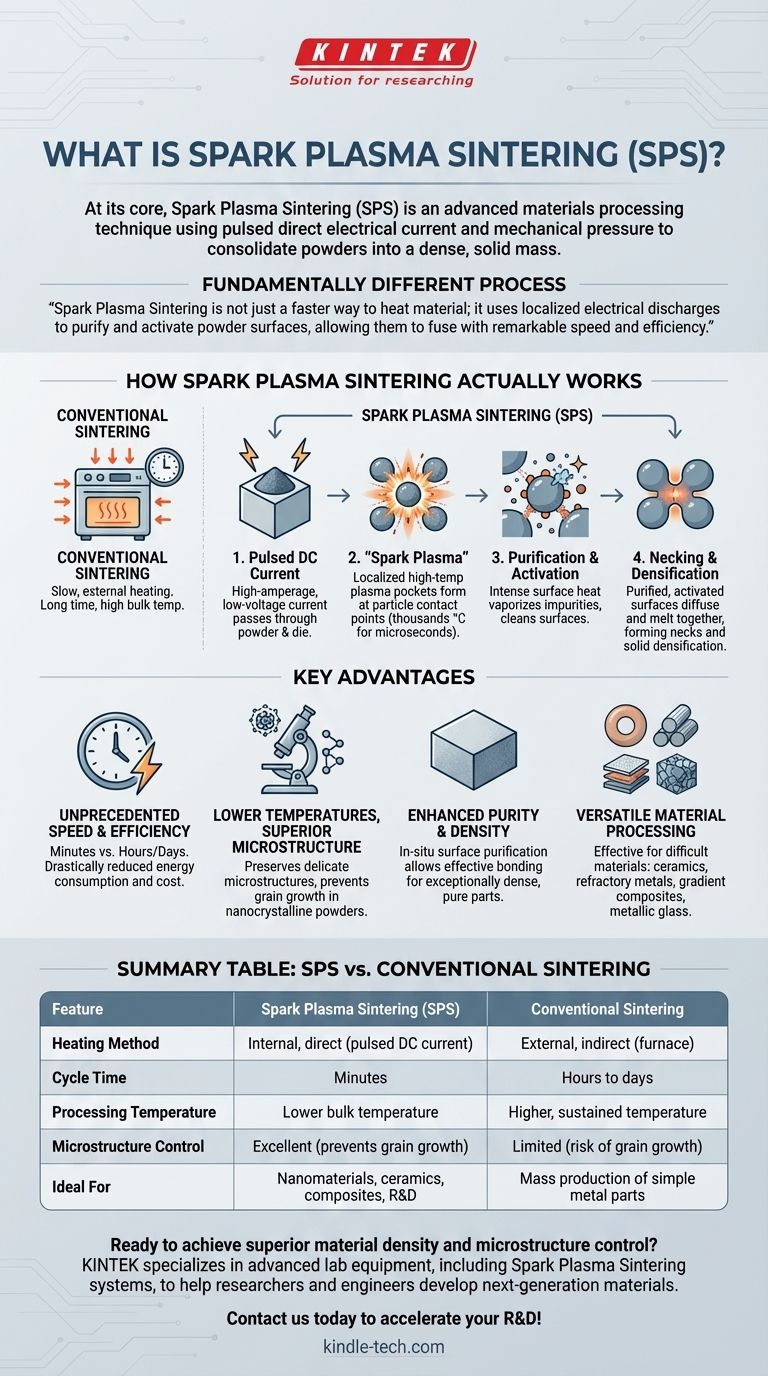

À la base, le frittage plasma par étincelles (SPS) est une technique avancée de traitement des matériaux qui utilise un courant électrique direct pulsé et une pression mécanique pour consolider des poudres en une masse solide et dense. Contrairement au frittage conventionnel qui repose sur un chauffage lent et externe dans un four, le SPS chauffe le matériau en interne et directement, permettant un traitement considérablement plus rapide à des températures globales plus basses.

Le frittage plasma par étincelles n'est pas seulement un moyen plus rapide de chauffer le matériau ; c'est un processus fondamentalement différent. Il utilise des décharges électriques localisées entre les particules de poudre pour purifier et activer leurs surfaces, leur permettant de fusionner avec une vitesse et une efficacité remarquables.

Comment fonctionne réellement le frittage plasma par étincelles

Le frittage conventionnel est comme un four lent, chauffant progressivement un volume entier de matériau jusqu'à ce que les particules commencent à fusionner. Le SPS est davantage une série d'événements de soudage microscopiques et de précision se produisant simultanément dans toute la poudre.

Le rôle du courant continu pulsé

Le processus commence par le placement d'un matériau en poudre dans une matrice conductrice, généralement en graphite. Un courant continu pulsé à haute intensité et basse tension est ensuite passé à travers la matrice et, surtout, à travers les particules de poudre elles-mêmes.

Création du "plasma d'étincelles"

Aux points de contact entre les particules de poudre individuelles, la résistance électrique est élevée. Le courant pulsé génère des étincelles ou des décharges électriques dans les interstices, créant des poches momentanées et localisées de plasma à haute température.

Ces zones de plasma peuvent atteindre des milliers de degrés Celsius, mais seulement pendant des microsecondes et uniquement à la surface des particules. La majeure partie du matériau reste à une température beaucoup plus basse.

Purification et formation de cols

Cette chaleur de surface intense et localisée a deux effets. Premièrement, elle vaporise et nettoie les contaminants de surface et les oxydes, ce qui explique une réduction significative d'éléments comme l'hydrogène.

Deuxièmement, les surfaces purifiées et super-activées des particules adjacentes commencent à se diffuser et à fondre les unes dans les autres, formant des ponts solides appelés cols. Comme cela se produit à travers des millions de particules, le compact de poudre entier se densifie rapidement en une pièce solide.

Les avantages clés par rapport aux méthodes traditionnelles

Le mécanisme unique du SPS offre plusieurs avantages significatifs qui en font un outil puissant pour la science et la fabrication des matériaux avancés.

Vitesse et efficacité sans précédent

En chauffant le matériau directement et rapidement, le SPS peut compléter un cycle de frittage en quelques minutes, comparé aux nombreuses heures, voire aux jours, requis pour le frittage conventionnel en four. Cela réduit considérablement la consommation d'énergie et les coûts.

Températures plus basses, microstructure supérieure

Parce que la température globale du matériau reste relativement basse, le SPS est exceptionnel pour préserver les microstructures délicates ou conçues. Il peut consolider des poudres nanocristallines sans provoquer la croissance des grains qui se produirait lors d'un chauffage prolongé à haute température.

Pureté et densité améliorées

Le processus de purification de surface in situ élimine les barrières à la diffusion, permettant aux particules de se lier plus efficacement. Il en résulte des pièces finales exceptionnellement denses et exemptes des impuretés qui peuvent compromettre les propriétés du matériau.

Traitement polyvalent des matériaux

Le SPS est efficace pour une vaste gamme de matériaux difficiles ou impossibles à traiter avec les méthodes conventionnelles. Cela inclut les céramiques haute performance, les métaux réfractaires comme le tungstène, les composites à gradient, et même les matériaux amorphes comme le verre métallique. Il peut également être utilisé pour joindre des matériaux dissemblables, comme une céramique à un métal.

Comprendre les compromis

Bien que puissant, le SPS n'est pas une solution universelle. Son application implique des considérations spécifiques qui le rendent inadapté à certains scénarios de fabrication.

Coûts d'équipement et d'outillage

Les systèmes SPS sont complexes et représentent un investissement en capital significatif par rapport aux fours traditionnels. Les matrices conductrices en graphite sont également des consommables qui ont une durée de vie limitée et augmentent le coût d'exploitation.

Limitations de la géométrie des échantillons

La nécessité de faire passer un courant uniforme et d'appliquer une pression uniaxiale signifie que le SPS est généralement limité à la production de formes simples, telles que des disques, des cylindres et des blocs rectangulaires. Les pièces complexes en trois dimensions ne sont pas réalisables.

Conductivité du matériau

Le processus fonctionne mieux lorsque le courant peut passer à travers la poudre elle-même. Bien qu'il existe des techniques pour le frittage de poudres non conductrices (la matrice en graphite chauffe à la place), les principaux avantages du SPS sont les plus prononcés avec les matériaux conducteurs ou semi-conducteurs.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de frittage dépend entièrement de votre matériau, de vos propriétés souhaitées et de vos objectifs de production.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : le SPS est le choix supérieur en raison de ses basses températures globales et de ses temps de traitement rapides.

- Si votre objectif principal est le développement rapide de nouveaux alliages ou composites : les temps de cycle extrêmement courts du SPS en font un outil idéal pour la recherche et le développement.

- Si votre objectif principal est d'atteindre une densité maximale dans des matériaux difficiles à fritter : le SPS excelle dans la densification des céramiques techniques, des métaux réfractaires et des composites qui résistent aux méthodes conventionnelles.

- Si votre objectif principal est la production de masse de pièces métalliques simples et peu coûteuses : la métallurgie des poudres traditionnelle par pressage et frittage est probablement la solution la plus économique et la plus évolutive.

En comprenant son mécanisme unique, vous pouvez tirer parti du frittage plasma par étincelles pour créer des matériaux de nouvelle génération avec des propriétés auparavant inatteignables.

Tableau récapitulatif :

| Caractéristique | Frittage plasma par étincelles (SPS) | Frittage conventionnel |

|---|---|---|

| Méthode de chauffage | Interne, directe (courant continu pulsé) | Externe, indirecte (four) |

| Temps de cycle | Minutes | Heures à jours |

| Température de traitement | Température globale plus basse | Température plus élevée et soutenue |

| Contrôle de la microstructure | Excellent (prévient la croissance des grains) | Limité (risque de croissance des grains) |

| Idéal pour | Nanomatériaux, céramiques, composites, R&D | Production de masse de pièces métalliques simples |

Prêt à atteindre une densité de matériau et un contrôle de la microstructure supérieurs ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de frittage plasma par étincelles, pour aider les chercheurs et les ingénieurs à développer des matériaux de nouvelle génération. Notre expertise vous assure d'obtenir la bonne solution pour la consolidation de poudres nanocristallines, de céramiques techniques ou de composites complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont le SPS peut accélérer votre R&D et améliorer les propriétés de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de fusion à induction par arc sous vide non consommable

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel rôle joue un four de pressage à chaud par induction dans la synthèse du LLZO ? Maximiser la densité et la conductivité ionique

- Quelle est la force de pressage de frittage ? Un guide pour obtenir la densité maximale des pièces

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quelles conditions physiques uniques une presse isostatique à chaud (HIP) offre-t-elle ? Optimisation de la synthèse du matériau Li2MnSiO4/C

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins

- Pourquoi utiliser une presse à chaud sous vide pour les composites SiCp/6061 ? Assurer une liaison d'interface pure et une densité maximale

- Comment l'équipement de frittage par pressage à chaud sous vide résout-il la ségrégation de composition W-Si ? Atteindre l'homogénéité des matériaux

- Quels sont les avantages techniques de l'utilisation du pressage à chaud sous vide pour le Mg2Si ? Obtenir des structures nanocristallines denses