À la base, la pyrolyse par pulvérisation est une technique polyvalente de synthèse de matériaux utilisée pour produire des films minces et des poudres. Contrairement à la pyrolyse générale qui décompose les déchets en vrac, cette méthode implique la pulvérisation d'une solution chimique (un précurseur) sur une surface chauffée ou dans une zone chauffée, où les gouttelettes subissent une décomposition thermique et une réaction pour former un matériau solide.

La pyrolyse par pulvérisation ne concerne pas l'élimination des déchets ; c'est un processus de fabrication de précision. Sa fonction principale est de transformer une solution chimique liquide en un film mince ou une poudre solide en utilisant la chaleur pour déclencher une réaction chimique au sein des gouttelettes atomisées.

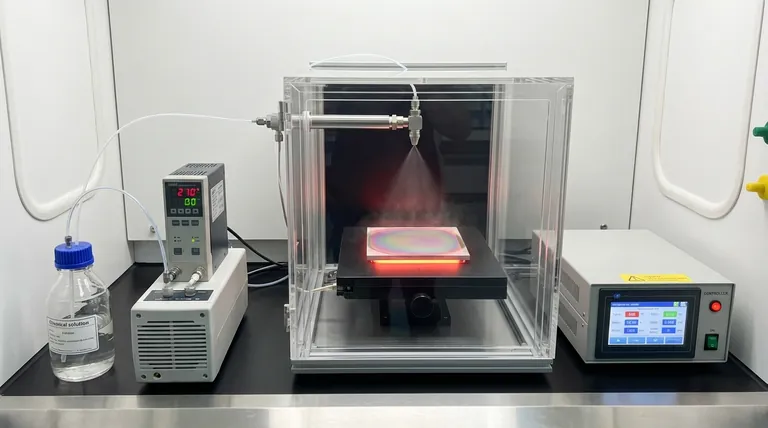

Comment fonctionne la pyrolyse par pulvérisation : une analyse étape par étape

L'élégance de la pyrolyse par pulvérisation réside dans son processus simple en plusieurs étapes qui offre un contrôle significatif sur les propriétés du matériau final.

Étape 1 : La solution précurseur

Le processus commence par une solution précurseur. Il s'agit d'un liquide, généralement un solvant comme l'eau ou l'alcool, dans lequel les composés chimiques désirés (souvent des sels métalliques) sont dissous. La composition de cette solution dicte directement la chimie du matériau solide final.

Étape 2 : Atomisation en aérosol

Cette solution est ensuite atomisée — forcée à travers une buse pour créer une fine brume ou un aérosol de minuscules gouttelettes. Cette étape est cruciale, car la taille et la distribution de ces gouttelettes influencent l'uniformité et la qualité du produit final. Les atomiseurs courants utilisent un gaz sous pression ou des vibrations ultrasoniques.

Étape 3 : La réaction de pyrolyse

L'aérosol est dirigé vers un substrat chauffé (pour les films minces) ou dans une chambre de réaction chauffée (pour les poudres). Lorsqu'une gouttelette s'approche ou atterrit sur la surface chaude, le solvant s'évapore instantanément. La chaleur intense provoque alors la pyrolyse des produits chimiques précurseurs, c'est-à-dire leur décomposition thermique et leur réaction, formant un nouveau composé solide stable.

Étape 4 : Dépôt et formation

Pour le dépôt de film mince, les particules décomposées forment une couche solide qui adhère au substrat. En contrôlant la durée de pulvérisation et la concentration de la solution, on peut gérer précisément l'épaisseur et la morphologie du film.

Pour la synthèse de poudre, les particules solides formées dans la chambre chauffée sont transportées par un flux de gaz et collectées dans un filtre ou un séparateur cyclonique.

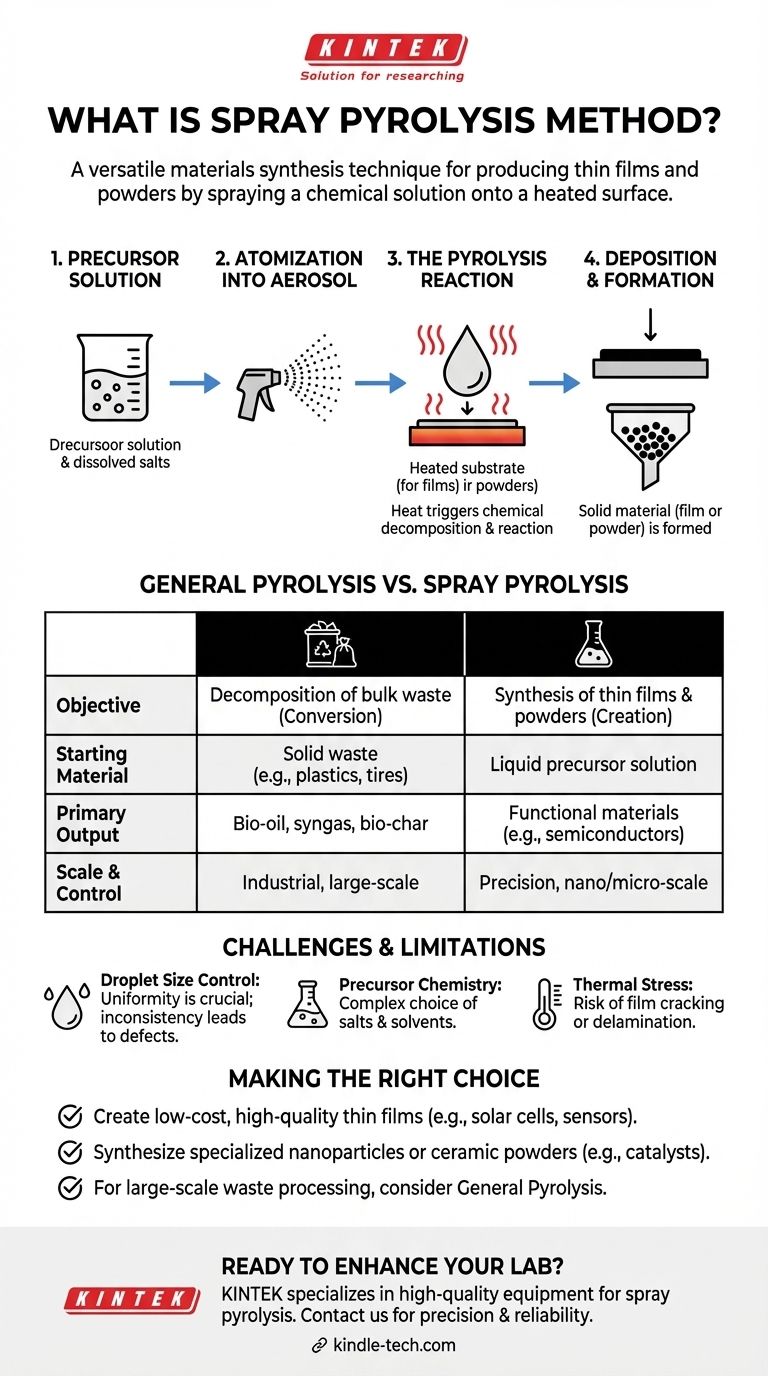

Pyrolyse générale vs Pyrolyse par pulvérisation : une distinction critique

Les références fournies décrivent la pyrolyse en vrac générale, qui est fondamentalement différente de la pyrolyse par pulvérisation dans son objectif et son mécanisme. Comprendre cette différence est essentiel.

Le matériau de départ

Les processus de pyrolyse générale traitent des matériaux solides en vrac comme les déchets plastiques, les pneus ou la biomasse. La pyrolyse par pulvérisation utilise exclusivement une solution précurseur liquide.

L'objectif principal

L'objectif principal de la pyrolyse générale est souvent la décomposition et la conversion, décomposant les déchets organiques complexes en produits de valeur tels que le bio-fioul, le gaz de synthèse et le biocharbon.

En revanche, l'objectif de la pyrolyse par pulvérisation est la synthèse et la création. C'est une technique de fabrication ascendante utilisée pour construire des matériaux hautement spécifiques comme des films semi-conducteurs ou des nanoparticules céramiques.

L'échelle et le contrôle

La pyrolyse générale fonctionne à une grande échelle industrielle axée sur le débit. La pyrolyse par pulvérisation est une technique de précision qui offre un contrôle fin sur les propriétés des matériaux telles que la structure cristalline, l'épaisseur et la stœchiométrie à l'échelle nano ou micro.

Comprendre les compromis et les limites

Bien que puissante, la pyrolyse par pulvérisation n'est pas sans défis. Le succès dépend de la gestion minutieuse de plusieurs variables clés.

Contrôle de la taille des gouttelettes

L'obtention d'un film mince uniforme et sans défaut nécessite un aérosol constant de fines gouttelettes. Des gouttelettes incohérentes ou trop grosses peuvent entraîner des surfaces rugueuses, des trous d'épingle ou une morphologie de type « boue craquelée », compromettant les performances du matériau.

Complexité de la chimie des précurseurs

Le choix des sels précurseurs et des solvants n'est pas trivial. Les produits chimiques doivent être solubles, se décomposer proprement à la température souhaitée et ne pas produire de sous-produits indésirables. Cela peut nécessiter des recherches et développements importants.

Contrainte thermique

Lors du dépôt d'un film sur un substrat, la grande différence de température entre les gouttelettes froides et la surface chaude peut induire une contrainte thermique. Cela peut provoquer la fissuration ou le délaminage du film, en particulier pour les couches plus épaisses.

Faire le bon choix pour votre objectif

La sélection de la bonne technique dépend entièrement de votre objectif final.

- Si votre objectif principal est le traitement des déchets à grande échelle pour le carburant : Vous devriez étudier les systèmes de pyrolyse générale comme ceux décrits dans les références, car la pyrolyse par pulvérisation n'est pas conçue pour cette application.

- Si votre objectif principal est de créer des films minces de haute qualité à faible coût : La pyrolyse par pulvérisation est un excellent choix pour des applications telles que les cellules solaires, les oxydes conducteurs transparents (pour les écrans tactiles) ou les capteurs de gaz.

- Si votre objectif principal est de synthétiser des nanoparticules ou des poudres céramiques spécialisées : Cette méthode offre un excellent contrôle sur la composition et la morphologie des particules pour une utilisation dans les catalyseurs, les pigments ou les matériaux avancés.

En fin de compte, la pyrolyse par pulvérisation est une technique de synthèse puissante qui transforme la chimie liquide en matériaux à l'état solide avec précision et contrôle.

Tableau récapitulatif :

| Aspect | Pyrolyse par pulvérisation | Pyrolyse générale |

|---|---|---|

| Objectif | Synthèse de films minces et de poudres | Décomposition des déchets en vrac |

| Matériau de départ | Solution précurseur liquide | Déchets solides (plastique, biomasse, pneus) |

| Produit principal | Matériaux fonctionnels (ex. semi-conducteurs) | Bio-fioul, gaz de synthèse, biocharbon |

| Échelle et contrôle | Précision, échelle nano/micro | Industrielle, grande échelle |

Prêt à améliorer les capacités de synthèse de matériaux de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux techniques avancées comme la pyrolyse par pulvérisation. Que vous développiez des films minces pour des cellules solaires ou que vous synthétisiez des nanoparticules spécialisées, nos solutions garantissent précision, fiabilité et efficacité. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore