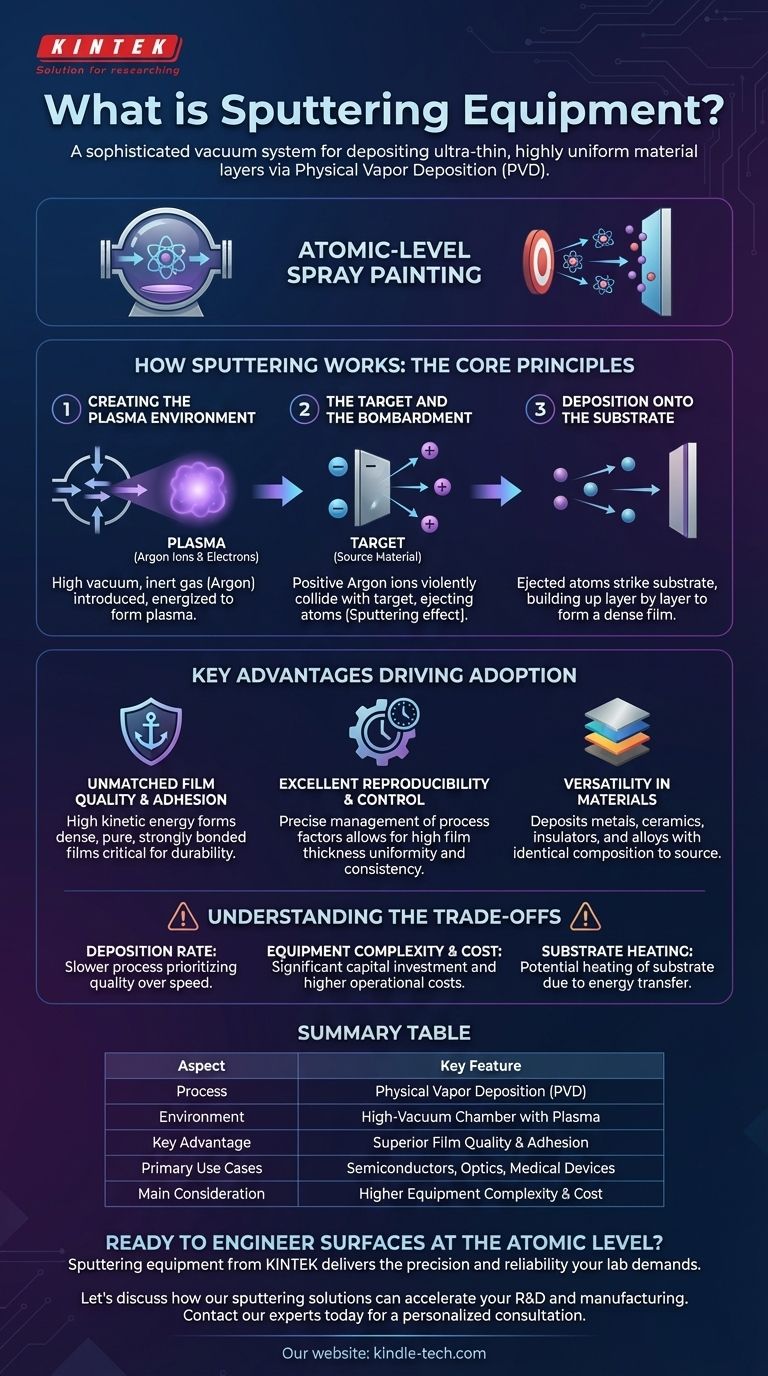

En substance, l'équipement de pulvérisation cathodique est un système de vide sophistiqué conçu pour déposer des couches de matériau ultra-minces et très uniformes sur une surface. Il fonctionne grâce à un processus appelé dépôt physique en phase vapeur (PVD), où un plasma à haute énergie est utilisé pour bombarder un matériau source (la "cible"), éjectant des atomes individuels qui recouvrent ensuite un objet désiré (le "substrat"). Pensez-y comme une forme de peinture au pistolet au niveau atomique, offrant une précision et un contrôle inégalés.

La pulvérisation cathodique n'est pas seulement une technique de revêtement ; c'est un processus de fabrication fondamental pour créer des matériaux haute performance. Sa valeur réside dans sa capacité à produire des couches minces exceptionnellement denses, pures et fortement liées, c'est pourquoi elle est indispensable dans des industries comme les semi-conducteurs, l'optique et les dispositifs médicaux.

Comment fonctionne la pulvérisation cathodique : les principes fondamentaux

Pour comprendre l'équipement, vous devez d'abord comprendre le processus. L'opération entière se déroule à l'intérieur d'une chambre à vide scellée et repose sur quelques étapes fondamentales.

Création de l'environnement plasma

Tout d'abord, la chambre est mise sous vide poussé pour éliminer tout contaminant comme l'air ou la vapeur d'eau. Ensuite, un gaz inerte, le plus souvent l'Argon, est introduit à très basse pression. L'application d'une haute tension crée un gaz énergisé et lumineux connu sous le nom de plasma, qui est un nuage d'ions positifs et d'électrons libres.

La cible et le bombardement

À l'intérieur de la chambre se trouve la cible, une plaque faite du matériau que vous souhaitez déposer. Une tension négative est appliquée à cette cible, ce qui provoque l'accélération des ions Argon positifs du plasma et leur collision violente avec sa surface.

Ce bombardement à haute énergie déloge physiquement les atomes de la cible, les éjectant dans la chambre à vide. C'est l'effet de "pulvérisation" principal.

Dépôt sur le substrat

Les atomes éjectés se déplacent en lignes droites à travers le vide jusqu'à ce qu'ils frappent le substrat—l'objet à revêtir. Lors de l'impact, ces atomes se condensent et s'accumulent, couche par couche, pour former un film exceptionnellement mince et uniforme.

Principaux avantages favorisant son adoption

La nature physique du processus de pulvérisation cathodique lui confère des avantages distincts qui le rendent adapté aux environnements de production de masse à enjeux élevés.

Qualité et adhérence du film inégalées

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Cette énergie les aide à former un film très dense, uniforme et pur avec une forte adhérence à la surface. Ceci est essentiel pour des revêtements durables qui ne doivent pas se décoller ou s'écailler.

Excellente reproductibilité et contrôle

Le processus est hautement contrôlable. En gérant précisément des facteurs tels que la pression du gaz, la tension et le temps, vous pouvez obtenir une excellente uniformité d'épaisseur de film et une reproductibilité élevée d'une série à l'autre. Cette fiabilité est la raison pour laquelle la pulvérisation cathodique est compatible avec la production de masse.

Polyvalence des matériaux

La pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris les métaux, les céramiques et les isolants. De manière cruciale, elle permet le dépôt de films d'alliage, où la composition du film pulvérisé reste identique à celle de la cible d'alliage source.

Comprendre les compromis

Aucune technologie n'est parfaite. Bien que puissante, l'équipement de pulvérisation cathodique présente des considérations spécifiques qui le rendent inadapté à toutes les applications.

Taux de dépôt

Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus relativement lent. La priorité est la qualité du film et le contrôle plutôt que la vitesse de dépôt brute.

Complexité et coût de l'équipement

Les systèmes de pulvérisation cathodique sont des machines complexes nécessitant des pompes à vide poussé, des alimentations électriques sophistiquées et des contrôles de processus. Cela se traduit par un investissement en capital important et des coûts d'exploitation plus élevés.

Chauffage du substrat

L'énergie transmise par le plasma bombardant et les atomes en condensation peut chauffer le substrat. Bien que souvent gérable, cela peut être une préoccupation lors du revêtement de matériaux sensibles à la température comme certains plastiques ou échantillons biologiques.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement de votre objectif final. La pulvérisation cathodique excelle là où la précision et la qualité du film sont primordiales.

- Si votre objectif principal est la fabrication d'électronique haute performance : La pulvérisation cathodique est la norme industrielle pour créer les structures complexes et multicouches que l'on trouve dans les micropuces et les capteurs.

- Si votre objectif principal est la création de revêtements optiques ou protecteurs durables : La forte adhérence et la densité des films pulvérisés les rendent idéaux pour les revêtements antireflets sur les lentilles, les revêtements durs sur les outils et les couches biocompatibles sur les implants médicaux.

- Si votre objectif principal est un revêtement rapide et à faible coût en vrac : Vous pourriez envisager des méthodes plus rapides et moins complexes comme l'évaporation thermique, car les principaux atouts de la pulvérisation cathodique sont la qualité et le contrôle, et non la vitesse ou le faible coût initial.

En fin de compte, l'équipement de pulvérisation cathodique est l'outil définitif pour l'ingénierie des surfaces au niveau atomique, permettant la création de matériaux et de dispositifs de nouvelle génération.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) |

| Environnement | Chambre à vide poussé avec plasma |

| Avantage clé | Qualité et adhérence supérieures du film |

| Cas d'utilisation principaux | Semi-conducteurs, optique, dispositifs médicaux |

| Considération principale | Complexité et coût plus élevés de l'équipement |

Prêt à concevoir des surfaces au niveau atomique ?

L'équipement de pulvérisation cathodique de KINTEK offre la précision et la fiabilité que votre laboratoire exige. Que vous développiez des semi-conducteurs avancés, des revêtements optiques durables ou des dispositifs médicaux biocompatibles, notre expertise en équipement de laboratoire et consommables vous assure d'obtenir une qualité de film, une uniformité et une adhérence exceptionnelles.

Discutons de la manière dont nos solutions de pulvérisation cathodique peuvent accélérer votre R&D et votre fabrication. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

Les gens demandent aussi

- Comment évaporer l'acétate d'éthyle ? Maîtrisez l'élimination sûre et efficace des solvants avec l'évaporation rotative

- Quel traitement thermique peut être utilisé pour renforcer la structure d'un métal ? Maîtrisez la trempe, le revenu et plus encore

- Quelle est la différence entre un four à air chaud et un incubateur de laboratoire ? Choisissez le bon instrument thermique

- Pourquoi utilise-t-on le pulvérisation cathodique magnétron ? Pour le dépôt de couches minces de haute qualité et de haute pureté

- Quelles sont les cinq méthodes utilisées pour stériliser les matériaux en laboratoire ? Un guide pour associer la méthode au matériau

- Pourquoi un processus de refroidissement lent du four de 24 heures est-il nécessaire après le recuit ? Assurer l'intégrité de la céramique et la stabilité des données

- Le CBD peut-il être distillé ? Un guide pour la production de concentré de CBD de haute pureté

- Pourquoi les étuves de laboratoire et les dessiccateurs sont-ils nécessaires pour le séchage de la biomasse ? Assurer la précision dans le traitement de la paille de triticale