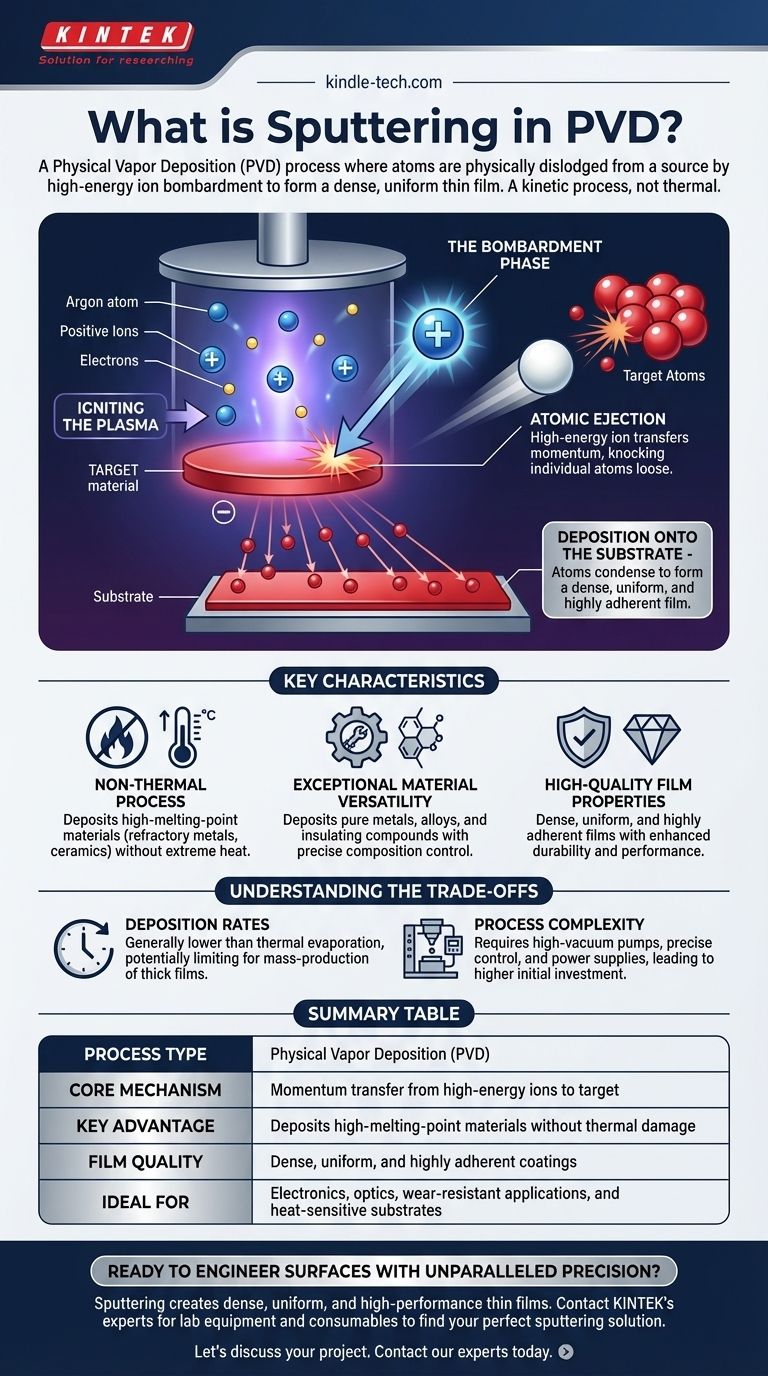

À la base, la pulvérisation cathodique est un processus de dépôt physique en phase vapeur (PVD) où les atomes sont physiquement délogés d'un matériau source par un bombardement d'ions à haute énergie. Ces atomes éjectés voyagent ensuite à travers un vide et se condensent sur un substrat, formant une couche mince dense et très uniforme. C'est un processus cinétique, qui repose sur le transfert de quantité de mouvement plutôt que sur la chaleur pour vaporiser le matériau de revêtement.

La pulvérisation cathodique ne doit pas être comprise comme un processus de fusion ou d'évaporation, mais comme un jeu de billard microscopique. Les ions à haute énergie agissent comme la bille de choc, frappant un matériau cible et délogeant des atomes individuels, qui recouvrent ensuite un objet proche.

Le mécanisme de base : une explication étape par étape

Pour comprendre la pulvérisation cathodique, il est préférable de la visualiser comme une séquence d'événements se produisant dans une chambre à vide. Chaque étape est précisément contrôlée pour obtenir les propriétés de film souhaitées.

Allumer le plasma

Le processus commence par l'introduction d'une petite quantité de gaz inerte, presque toujours de l'argon, dans une chambre à vide poussé. Un champ électrique intense est ensuite appliqué, ce qui arrache les électrons des atomes d'argon. Cela crée un plasma, un état de la matière hautement ionisé composé d'ions argon positifs et d'électrons libres.

La phase de bombardement

Le matériau à déposer, appelé la cible, reçoit une forte charge électrique négative. Ce potentiel négatif attire puissamment les ions argon chargés positivement du plasma. Ces ions accélèrent à travers la chambre et entrent en collision avec la surface de la cible avec une force significative.

Éjection atomique

La collision est un événement purement physique. L'ion argon à haute énergie transfère sa quantité de mouvement aux atomes du matériau cible, un peu comme une bille de billard rapide frappant un râtelier. Cet impact fournit suffisamment d'énergie pour déloger des atomes individuels de la surface de la cible, les éjectant dans la chambre à vide.

Dépôt sur le substrat

Ces atomes éjectés, ou "pulvérisés", voyagent en ligne droite jusqu'à ce qu'ils frappent une surface. L'objet à revêtir, appelé le substrat, est stratégiquement placé pour intercepter ces atomes. À leur arrivée, les atomes se condensent sur la surface du substrat, construisant progressivement un film mince, dense et très adhérent.

Caractéristiques clés du processus de pulvérisation cathodique

La pulvérisation cathodique est l'une des techniques PVD les plus utilisées car ses caractéristiques uniques offrent des avantages significatifs pour une variété d'applications.

Un processus non thermique

Contrairement à l'évaporation thermique, qui fait fondre le matériau pour créer de la vapeur, la pulvérisation cathodique est un processus de vaporisation non thermique. Cela permet le dépôt de matériaux avec des points de fusion extrêmement élevés, tels que les métaux réfractaires et les céramiques, sans avoir besoin de les chauffer à des températures extrêmes.

Polyvalence exceptionnelle des matériaux

La pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et même des composés isolants. Parce que le processus transfère la composition du matériau cible directement au substrat, il est excellent pour créer des films à partir d'alliages complexes avec un contrôle précis.

Propriétés de film de haute qualité

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique plus élevée que lors de l'évaporation thermique. Cette énergie aide à créer des films incroyablement denses, uniformes et bien adhérents à la surface du substrat. Il en résulte des revêtements durables et performants.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour toutes les applications PVD. Comprendre ses limites est crucial pour prendre une décision éclairée.

Taux de dépôt

Généralement, la pulvérisation cathodique peut avoir un taux de dépôt plus faible par rapport aux processus d'évaporation thermique à haut débit. Pour les applications nécessitant des films très épais à l'échelle de la production de masse, cela peut être un facteur limitant.

Complexité du processus

L'équipement requis pour la pulvérisation cathodique — y compris les pompes à vide poussé, les alimentations multiples et le contrôle précis du débit de gaz — est plus complexe que celui des méthodes de dépôt plus simples. Cela peut se traduire par un investissement initial plus élevé.

Variations courantes de la pulvérisation cathodique

Pour surmonter les limitations et optimiser les performances, plusieurs techniques de pulvérisation cathodique spécialisées existent. Des méthodes comme la pulvérisation magnétron utilisent des champs magnétiques pour augmenter la densité du plasma et les taux de dépôt, tandis que la pulvérisation réactive introduit un gaz réactif pour former des films composés comme des nitrures ou des oxydes directement sur le substrat.

Faire le bon choix pour votre objectif

Le choix de la pulvérisation cathodique dépend entièrement des caractéristiques du film requises et du matériau déposé.

- Si votre objectif principal est la polyvalence des matériaux : La pulvérisation cathodique est le choix supérieur pour déposer des matériaux à haut point de fusion, des alliages complexes ou des composés difficiles à évaporer.

- Si votre objectif principal est la qualité et l'adhérence du film : La nature énergétique de la pulvérisation cathodique produit des films denses et fortement liés, idéaux pour les applications optiques, électroniques ou résistantes à l'usure exigeantes.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Parce qu'il s'agit d'un processus non thermique, la pulvérisation cathodique peut déposer des films haute performance sur des plastiques ou d'autres matériaux qui ne peuvent pas supporter des températures élevées.

Comprendre la pulvérisation cathodique comme un processus de transfert atomique contrôlé libère son potentiel pour concevoir des surfaces avec une précision et des performances inégalées.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement d'ions à haute énergie (par exemple, Argon) vers un matériau cible |

| Avantage clé | Dépose des matériaux à haut point de fusion (métaux, alliages, céramiques) sans dommage thermique |

| Qualité du film | Revêtements denses, uniformes et très adhérents |

| Idéal pour | L'électronique, l'optique, les applications résistantes à l'usure et les substrats sensibles à la chaleur |

Prêt à concevoir des surfaces avec une précision inégalée ?

La pulvérisation cathodique est la clé pour créer des couches minces denses, uniformes et performantes pour vos applications les plus exigeantes. Que vous travailliez avec des alliages complexes, des céramiques à haut point de fusion ou des substrats sensibles à la chaleur, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous aider à obtenir des résultats supérieurs.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique parfaite pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma