À la base, la trempe est un processus de traitement thermique qui augmente considérablement la dureté et la résistance d'un métal, généralement de l'acier. Cela est réalisé en chauffant le matériau à une température spécifique, puis en le refroidissant rapidement. L'avantage principal est l'obtention de propriétés mécaniques supérieures, tandis que l'inconvénient majeur est le risque de rendre le matériau fragile et d'introduire des contraintes internes pouvant provoquer une déformation ou une fissuration.

La trempe est un compromis fondamental en métallurgie. Vous sacrifiez la ductilité et introduisez des contraintes internes importantes pour obtenir une dureté et une résistance exceptionnelles. Le succès du processus dépend entièrement du contrôle de la vitesse de refroidissement pour maximiser les avantages tout en atténuant les risques de fissuration et de déformation.

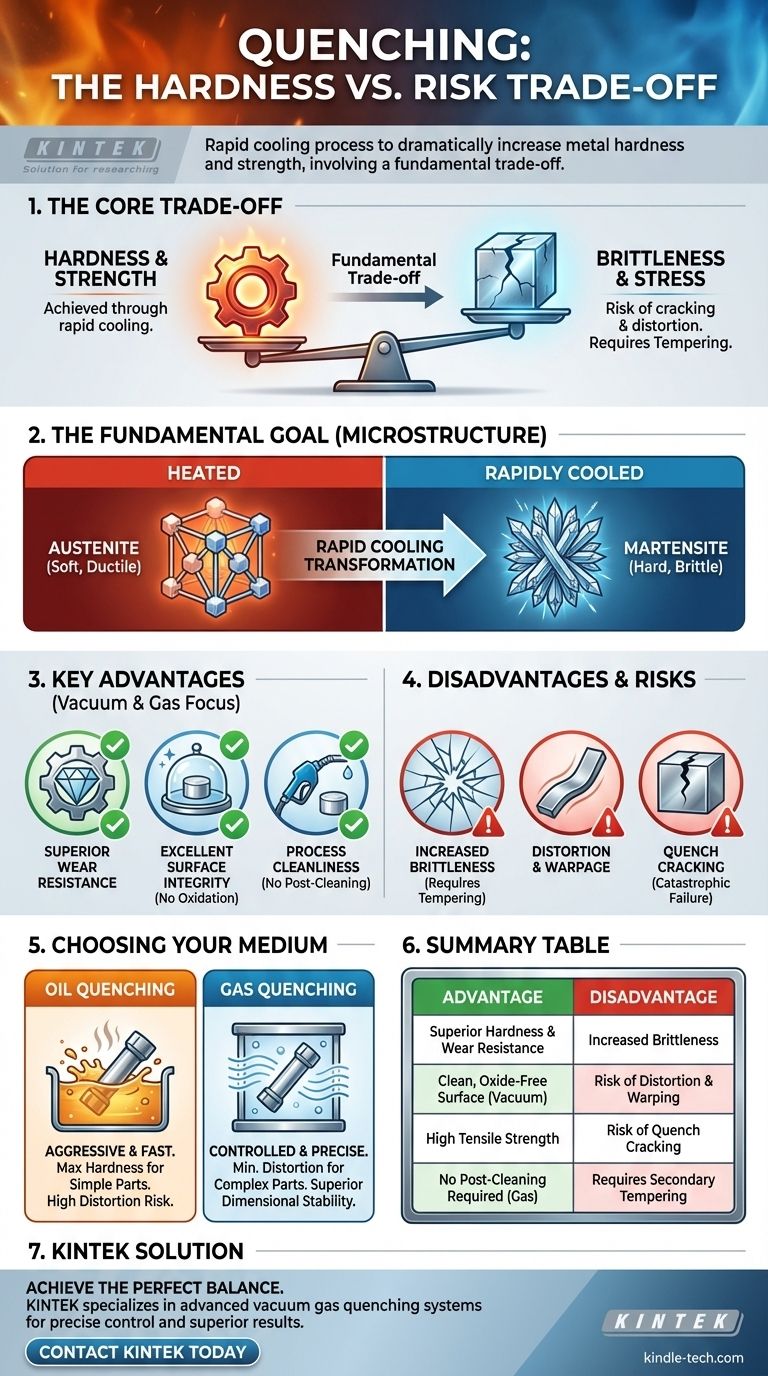

L'objectif fondamental : pourquoi nous trempons

La trempe ne consiste pas seulement à refroidir rapidement le métal ; c'est un processus précis conçu pour fixer une structure cristalline spécifique et souhaitable qui n'existerait pas autrement à température ambiante.

Obtenir une dureté inégalée

La principale raison de tremper un alliage métallique est de le rendre significativement plus dur et plus résistant à l'usure. Ceci est essentiel pour des composants tels que les engrenages, les roulements, les outils de coupe et les pièces structurelles qui doivent résister à des contraintes et à une abrasion élevées.

Le refroidissement rapide piège la structure atomique dans un état fortement contraint et durci. Ce processus est ce qui transforme une pièce d'acier relativement molle en un matériau capable de couper d'autres métaux.

Transformer la microstructure

Lorsque l'acier est chauffé, sa structure cristalline interne se transforme en une forme appelée austénite. S'il est refroidi lentement, il retrouve des structures plus douces.

La trempe refroidit l'acier si rapidement que les atomes n'ont pas le temps de se réorganiser en leurs formes plus douces. Au lieu de cela, ils sont piégés dans une structure dure, fragile et fortement contrainte connue sous le nom de martensite. Cette transformation martensitique est la base métallurgique de l'effet de durcissement.

Principaux avantages de la trempe moderne

La trempe moderne, en particulier en environnement sous vide, offre un contrôle précis qui procure des avantages significatifs au-delà du simple durcissement.

Dureté et résistance à l'usure supérieures

C'est l'avantage central. Un composant correctement trempé aura une dureté de surface et une résistance à la traction bien plus élevées que son homologue non traité, ce qui se traduira par une durée de vie plus longue dans des applications exigeantes.

Excellente intégrité de surface

L'utilisation d'une atmosphère contrôlée, telle qu'un four sous vide, empêche les réactions indésirables à la surface du métal. Il en résulte aucune oxydation (calamine) et aucune décarburation (perte de carbone de la couche superficielle, ce qui la ramollirait). La pièce finie est brillante, propre et métallurgiquement saine du cœur à la surface.

Propreté et efficacité du processus

La trempe sous vide par gaz utilise des gaz inertes comme l'azote ou l'argon comme milieu de refroidissement. Ce processus est exceptionnellement propre, laissant les pièces avec une surface lisse qui ne nécessite aucun nettoyage ultérieur, contrairement aux pièces trempées dans l'huile ou d'autres liquides.

Comprendre les inconvénients et les risques

Les immenses avantages de la trempe s'accompagnent de risques inhérents qui doivent être gérés avec soin. Plus le refroidissement est rapide, plus l'effet de durcissement est important, mais plus le risque est grand.

Le compromis inévitable : une fragilité accrue

La structure martensitique qui rend l'acier dur le rend également très fragile. Une pièce d'acier entièrement trempée et non revenue peut être aussi fragile que du verre et peut se briser si elle tombe ou est soumise à un choc.

Pour contrer cela, un traitement thermique secondaire appelé revenu est presque toujours effectué après la trempe. Le revenu consiste à réchauffer la pièce à une température plus basse pour soulager les contraintes et restaurer une petite quantité de ductilité, réduisant la fragilité à un niveau acceptable.

Le défi principal : la distorsion et le gauchissement

Le refroidissement rapide n'est jamais parfaitement uniforme. La surface d'une pièce refroidit plus vite que son cœur, et les sections minces refroidissent plus vite que les sections épaisses. Ce refroidissement différentiel crée d'immenses contraintes internes qui peuvent entraîner la déformation, le gauchissement ou le changement de dimensions de la pièce.

Le risque catastrophique : la fissuration de trempe

Si les contraintes internes causées par un refroidissement rapide dépassent la résistance à la traction ultime du matériau, la pièce se fissurera. Il s'agit d'une défaillance catastrophique, car le composant est rendu inutilisable. Les géométries complexes, les coins internes vifs et les vitesses de trempe trop agressives augmentent considérablement ce risque.

Choisir votre milieu de trempe : huile ou gaz

Le choix du milieu de trempe (la substance utilisée pour le refroidissement) est essentiel pour équilibrer l'effet de durcissement et le risque de déformation et de fissuration.

Le cas de la trempe à l'huile : la vitesse

L'huile refroidit une pièce beaucoup plus rapidement que le gaz. Cette trempe plus agressive est efficace pour obtenir une dureté maximale dans les aciers faiblement alliés qui nécessitent une vitesse de refroidissement élevée pour former de la martensite. Cependant, cette vitesse augmente également le risque de déformation.

Le cas de la trempe au gaz : la précision

La trempe au gaz haute pression offre une vitesse de refroidissement plus contrôlée et moins sévère. Cela minimise la déformation et le risque de fissuration, ce qui la rend idéale pour les pièces complexes de haute précision ou les aciers fortement alliés qui durcissent facilement. Bien que plus lente, elle produit des pièces plus propres et offre une stabilité dimensionnelle supérieure.

Faire le bon choix pour votre application

Le choix de la bonne stratégie de trempe nécessite d'équilibrer les propriétés matérielles souhaitées avec la complexité géométrique de la pièce.

- Si votre objectif principal est une dureté maximale sur des pièces simples et robustes : Un milieu agressif comme la trempe à l'huile peut être le choix le plus efficace et le plus économique.

- Si votre objectif principal est la stabilité dimensionnelle sur des géométries complexes : Une méthode contrôlée et moins sévère comme la trempe sous vide par gaz est supérieure pour minimiser la déformation et la fissuration.

- Si votre objectif principal est une finition de surface impeccable sans post-traitement : La trempe sous vide par gaz offre le résultat le plus propre, éliminant le besoin d'opérations de nettoyage après trempe.

En fin de compte, un traitement thermique réussi est un exercice de transformation contrôlée, garantissant que le composant final possède l'équilibre idéal de résistance et de ténacité pour son usage prévu.

Tableau récapitulatif :

| Avantage | Inconvénient |

|---|---|

| Dureté et résistance à l'usure supérieures | Fragilité accrue |

| Surface propre et sans oxyde (sous vide) | Risque de déformation et de gauchissement |

| Haute résistance à la traction | Risque de fissuration de trempe |

| Aucun post-nettoyage requis (trempe au gaz) | Nécessite un processus de revenu secondaire |

Atteignez l'équilibre parfait entre dureté et ténacité pour vos composants métalliques.

La trempe est un processus délicat où la précision est primordiale. Le bon équipement et l'expertise sont essentiels pour maximiser les gains de dureté tout en minimisant les risques de fissuration et de déformation.

KINTEK est spécialisé dans les fours de laboratoire avancés et les solutions de traitement thermique, y compris les systèmes de trempe sous vide par gaz. Notre équipement offre le contrôle précis nécessaire pour les géométries complexes et les aciers fortement alliés, assurant une intégrité de surface et une stabilité dimensionnelle supérieures.

Laissez nos experts vous aider à optimiser votre processus de traitement thermique. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure