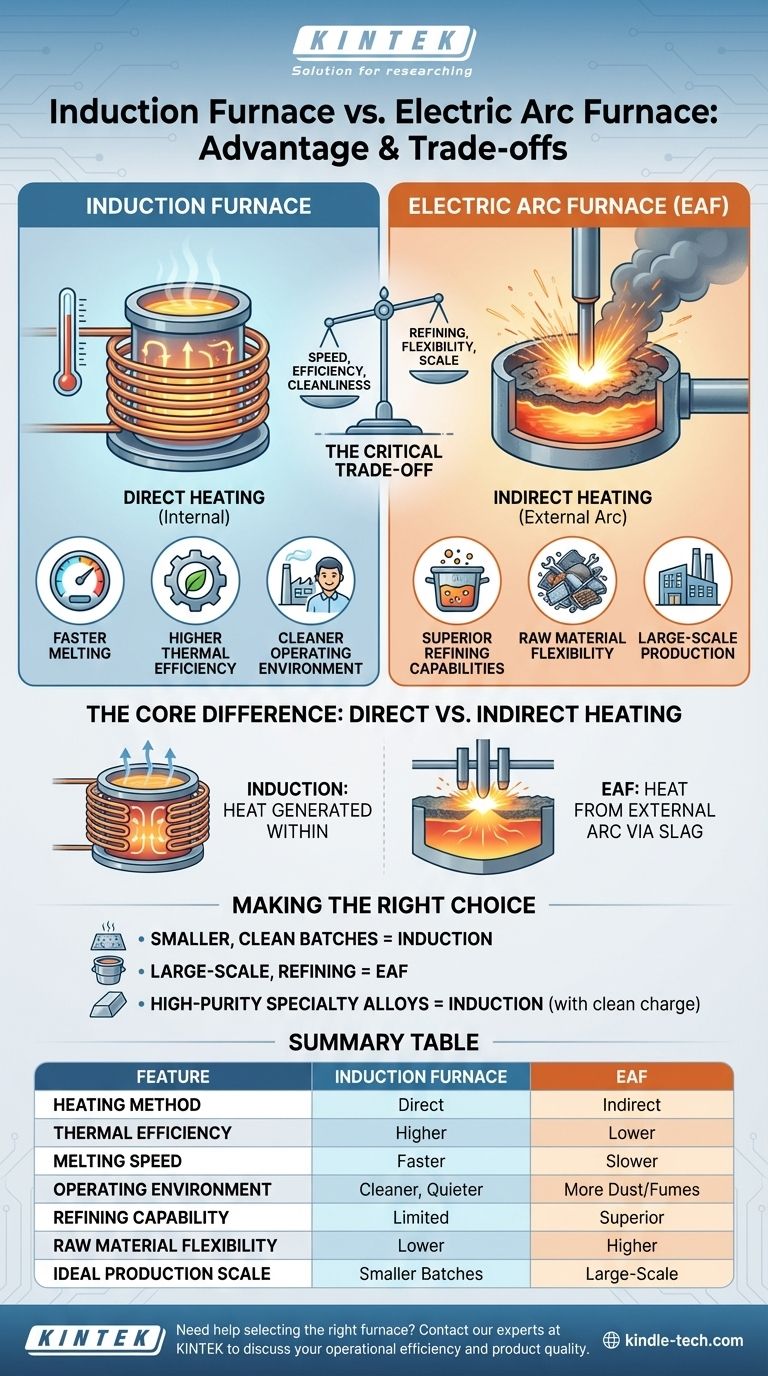

Pour une efficacité opérationnelle pure, les principaux avantages d'un four à induction par rapport à un four à arc électrique (FAE) sont sa vitesse supérieure, son efficacité thermique plus élevée et son environnement de travail plus propre. Cela est dû au fait que la chaleur est générée directement à l'intérieur de la charge métallique, un processus fondamentalement différent et plus direct que l'arc externe utilisé dans un FAE.

Bien qu'un four à induction offre des avantages évidents en termes de vitesse et d'efficacité énergétique, le choix n'est pas simple. La décision dépend en fin de compte d'un compromis critique entre le fonctionnement précis et propre du four à induction et les capacités de raffinage métallurgique supérieures et la flexibilité des matières premières du four à arc électrique.

La différence fondamentale : chauffage direct vs. indirect

Les avantages et les inconvénients de chaque four découlent directement de la manière dont ils introduisent l'énergie dans l'acier.

Comment fonctionnent les fours à induction

Un four à induction fonctionne comme un puissant four à micro-ondes spécialisé pour les métaux. Il utilise une bobine électrique pour créer un champ magnétique alternatif puissant.

Ce champ induit des courants électriques directement dans le matériau de charge métallique. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur.

Comment fonctionnent les fours à arc électrique

Un FAE fonctionne en faisant passer un courant électrique massif à travers des électrodes en graphite. Cela crée un arc électrique extrêmement chaud entre les électrodes et la charge métallique.

La chaleur de cet arc est transférée au métal, principalement par une couche de laitier fondu. Il s'agit d'une méthode de chauffage indirect, car la source de chaleur est externe au métal lui-même.

L'impact sur l'efficacité et la vitesse

Cette différence fondamentale est la source du principal avantage du four à induction. Le chauffage direct est intrinsèquement plus efficace.

Parce que la chaleur est générée à l'intérieur de l'acier, moins d'énergie est perdue vers les parois du four, le couvercle et l'environnement. Il en résulte des temps de fusion plus rapides et une efficacité thermique globale plus élevée.

En revanche, le processus de chauffage indirect du FAE entraîne des pertes de chaleur importantes, ce qui le rend moins efficace thermiquement.

Principaux avantages opérationnels des fours à induction

Au-delà de la méthode de chauffage principale, la technologie d'induction offre plusieurs avantages opérationnels distincts.

Efficacité thermique supérieure

Comme mentionné, la génération de chaleur directement à l'intérieur du matériau de charge minimise le gaspillage d'énergie. Cela se traduit souvent par une consommation d'électricité plus faible par tonne de métal fondu produite, un facteur de coût important.

Environnement de travail plus propre

L'absence d'arc électrique signifie qu'un four à induction fonctionne avec beaucoup moins de bruit, de poussière et d'émissions gazeuses. Cela crée un environnement de travail bien meilleur pour le personnel et réduit le besoin de systèmes étendus de collecte de fumées et de poussières.

Contrôle précis de la température

La nature électromagnétique du processus de chauffage permet un contrôle très fin et rapide de la température du bain fondu. L'action d'agitation créée par les champs magnétiques assure également une température et une chimie homogènes tout au long de la fusion.

Comprendre les compromis : pourquoi les FAE restent essentiels

Malgré ces avantages, le four à induction n'est pas un remplacement universel pour le FAE. Le FAE possède des capacités critiques qui le rendent indispensable pour de nombreuses applications.

Capacités de raffinage métallurgique

C'est l'avantage le plus significatif du FAE. La couche de laitier dans un FAE n'est pas seulement un moyen de transfert de chaleur ; c'est un outil métallurgique actif. Elle est utilisée pour éliminer les impuretés comme le soufre et le phosphore de l'acier.

Les fours à induction ont un laitier moins actif (ou plus froid), ce qui limite leur capacité à effectuer ce type de raffinage étendu. Ils sont mieux adaptés à la fusion de ferraille propre ou de matériaux pré-raffinés où la chimie finale est déjà proche de la cible.

Flexibilité des matières premières

La puissance brute et la chaleur intense et localisée de l'arc électrique permettent à un FAE de traiter une gamme beaucoup plus large de matières premières. Il peut fondre efficacement de la ferraille grande, dense et de qualité inférieure.

Les fours à induction nécessitent généralement une charge de ferraille plus propre, plus petite et plus uniforme pour fonctionner efficacement.

Échelle de production

Les fours à arc électrique peuvent être construits à des échelles massives, avec des capacités dépassant 300 tonnes. Ce sont les bêtes de somme des "mini-aciéries" modernes pour la production d'acier à grande échelle.

Les fours à induction sont généralement plus petits, ce qui les rend idéaux pour les fonderies, les producteurs d'acier spécialisé et les opérations nécessitant des lots de métal plus petits et discrets.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four nécessite d'aligner les atouts de l'équipement avec vos objectifs de production spécifiques.

- Si votre objectif principal est l'efficacité opérationnelle pour des lots plus petits et propres : Le four à induction est le choix supérieur pour sa vitesse, ses économies d'énergie et son environnement plus propre.

- Si votre objectif principal est la production à grande échelle avec un raffinage robuste : Le four à arc électrique est la norme de l'industrie en raison de sa capacité à gérer diverses ferrailles et à raffiner activement la chimie de l'acier.

- Si votre objectif principal est de produire des alliages spéciaux de haute qualité : Un four à induction moderne est idéal, à condition que vous commenciez avec un matériau de charge de haute pureté qui ne nécessite pas de raffinage étendu.

En fin de compte, comprendre ces différences fondamentales en matière de chauffage et de raffinage vous permet de choisir la technologie de four qui correspond précisément à vos exigences matérielles, à votre échelle de production et à vos priorités opérationnelles.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à arc électrique (FAE) |

|---|---|---|

| Méthode de chauffage | Direct (interne au métal) | Indirect (via arc électrique) |

| Efficacité thermique | Plus élevée | Plus faible |

| Vitesse de fusion | Plus rapide | Plus lente |

| Environnement d'exploitation | Plus propre, plus silencieux | Plus de poussière/fumées/bruit |

| Capacité de raffinage | Limitée (nécessite une charge propre) | Supérieure (élimine les impuretés) |

| Flexibilité des matières premières | Plus faible (nécessite une ferraille uniforme) | Plus élevée (gère diverses ferrailles) |

| Échelle de production idéale | Petits lots, alliages spéciaux | Production à grande échelle |

Besoin d'aide pour choisir le bon four pour votre laboratoire ou vos besoins de production ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Que vous fondiez des alliages spéciaux ou que vous ayez besoin d'un traitement efficace en petits lots, notre expertise peut vous guider vers la solution optimale.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont la bonne technologie de four peut améliorer votre efficacité opérationnelle et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision