L'avantage fondamental du brasage fort par rapport au brasage tendre est la résistance supérieure du joint. Le brasage fort se produit à une température beaucoup plus élevée – au-dessus de 450 °C (840 °F) – ce qui lui permet d'utiliser des métaux d'apport plus résistants. Ce processus crée une liaison métallurgique qui aboutit à un joint fini souvent aussi solide, voire plus solide, que les métaux de base assemblés.

Le choix entre le brasage fort et le brasage tendre est un compromis direct entre la résistance requise du joint et la tolérance thermique des composants. Le brasage fort offre une résistance exceptionnelle pour les applications exigeantes, tandis que le brasage tendre est une alternative à basse température pour les travaux moins intenses ou sensibles à la chaleur.

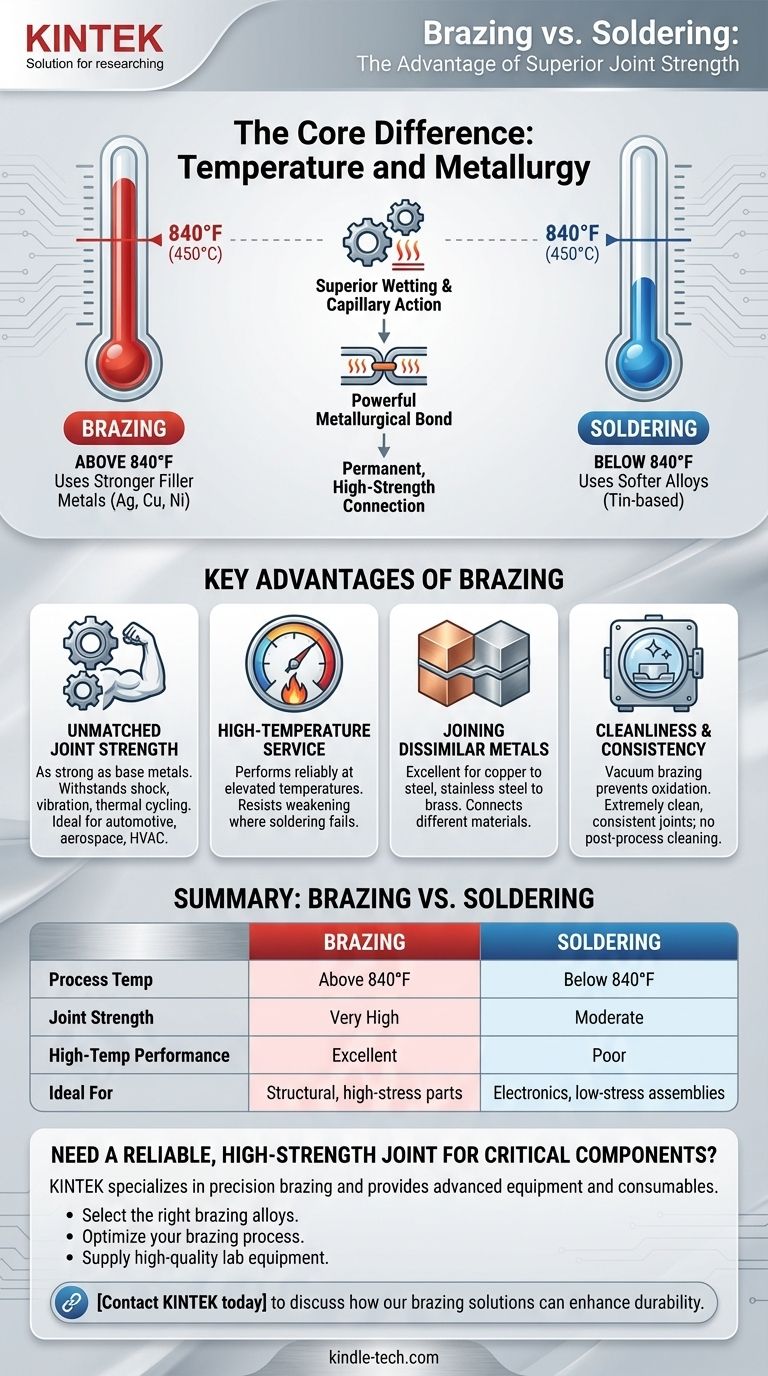

La différence fondamentale : Température et métallurgie

La distinction entre le brasage fort et le brasage tendre est définie par un seul facteur : la température. Cette différence dicte le type de métal d'apport utilisé et, par conséquent, les propriétés mécaniques du joint final.

Le seuil de 450 °C (840 °F)

Selon la définition de l'industrie, tout processus utilisant un métal d'apport qui fond en dessous de 450 °C (840 °F) est considéré comme du brasage tendre. Tout processus utilisant un métal d'apport qui fond au-dessus de 450 °C (840 °F) sans faire fondre les métaux de base est considéré comme du brasage fort.

Impact sur les métaux d'apport

La température de travail plus élevée du brasage fort permet l'utilisation d'alliages d'apport robustes, contenant généralement de l'argent, du cuivre ou du nickel. Le brasage tendre repose sur des alliages plus doux et à bas point de fusion, comme ceux à base d'étain.

Comment cela crée des liaisons plus solides

La chaleur intense du brasage fort favorise un mouillage et une action capillaire supérieurs, permettant au métal d'apport d'être aspiré profondément dans le joint. Cela crée une puissante liaison métallurgique entre l'apport et les métaux de base, ce qui donne une connexion permanente et très résistante.

Principaux avantages du brasage fort

La nature à haute température du brasage fort se traduit directement par plusieurs avantages critiques en termes de performances, ce qui en fait la méthode préférée pour les applications industrielles exigeantes.

Résistance de joint inégalée

Un joint correctement brasé est exceptionnellement solide et ductile. Il peut résister à des chocs, des vibrations et des cycles thermiques importants, ce qui le rend idéal pour des industries comme l'automobile, l'aérospatiale et le CVC où la défaillance du joint n'est pas une option.

Service à haute température

Parce que les joints brasés sont créés à des températures élevées, ils peuvent également fonctionner de manière fiable à des températures de service élevées où un joint brasé tendre s'affaiblirait et échouerait.

Assemblage de métaux dissemblables

Le brasage fort est une excellente méthode pour assembler différents types de métaux, tels que le cuivre à l'acier ou l'acier inoxydable au laiton, ce qui peut être difficile ou impossible à assembler avec d'autres méthodes comme le soudage.

Propreté et cohérence

Lorsqu'il est effectué dans une atmosphère contrôlée ou sous vide, un processus connu sous le nom de brasage sous vide empêche l'oxydation. Cela produit des joints extrêmement propres et solides avec une excellente cohérence pièce à pièce et sans besoin de nettoyage post-processus.

Comprendre les compromis

Bien que le brasage fort offre une résistance supérieure, son utilisation de chaleur élevée n'est pas toujours un avantage. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le risque de chaleur élevée

Les températures élevées requises pour le brasage fort peuvent affecter négativement les métaux de base. Cela peut provoquer une déformation thermique ou altérer le revenu et la dureté du matériau, ce qui doit être pris en compte lors de la phase de conception et d'ingénierie.

Pourquoi le brasage tendre reste essentiel

L'avantage principal du brasage tendre est sa basse température. Cela en fait le seul choix approprié pour l'assemblage de composants électroniques sensibles à la chaleur, où la chaleur élevée du brasage fort causerait des dommages immédiats et irréversibles.

Complexité du processus

Le brasage fort nécessite généralement un contrôle de la chaleur plus précis, des matériaux de base plus propres et des tolérances de joint plus strictes que le brasage tendre. Cela peut rendre le processus plus complexe et nécessiter une opération plus qualifiée, en particulier pour les techniques avancées comme le brasage sous vide.

Faire le bon choix pour votre application

La sélection du processus correct exige que vous aligniez les capacités de la méthode avec l'objectif principal de votre projet.

- Si votre objectif principal est la résistance mécanique et la durabilité : Le brasage fort est le choix définitif, en particulier pour les pièces soumises à des contraintes, des vibrations ou des températures élevées.

- Si vous assemblez des composants électroniques sensibles à la chaleur : Le brasage tendre est le processus correct et le seul sûr, car sa température plus basse prévient les dommages.

- Si vous avez besoin d'un joint étanche dans un système haute pression : Le brasage fort offre un joint plus robuste et fiable pour des applications comme les conduites de réfrigérant CVC ou les systèmes de fluides automobiles.

- Si votre objectif principal est un assemblage simple et à faible contrainte : Le brasage tendre est souvent une solution plus économique et plus simple lorsque la résistance maximale n'est pas une exigence critique.

Choisir la bonne méthode d'assemblage est fondamental pour garantir l'intégrité et la performance à long terme de votre assemblage.

Tableau récapitulatif :

| Caractéristique | Brasage fort | Brasage tendre |

|---|---|---|

| Température du processus | Au-dessus de 450 °C (840 °F) | En dessous de 450 °C (840 °F) |

| Résistance du joint | Très élevée ; aussi solide que les métaux de base | Modérée |

| Performance à haute température | Excellente | Faible |

| Idéal pour | Pièces structurelles, à fortes contraintes, à haute température | Électronique, assemblages à faibles contraintes, composants sensibles à la chaleur |

| Propreté du joint | Excellente (surtout avec le brasage sous vide) | Bonne |

Besoin d'un joint fiable et très résistant pour vos composants critiques ?

Le brasage fort est la solution définitive pour les applications exigeantes où la défaillance du joint n'est pas une option. KINTEK est spécialisé dans le brasage de précision et fournit l'équipement et les consommables avancés nécessaires pour obtenir des liaisons impeccables et de haute intégrité.

Laissez nos experts vous aider à :

- Sélectionner les bons alliages de brasage pour vos métaux spécifiques et vos exigences de performance.

- Optimiser votre processus de brasage pour une résistance et une cohérence maximales.

- Fournir l'équipement de laboratoire de haute qualité dont vous avez besoin pour des résultats réussis.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer la durabilité et la performance de vos assemblages.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage et de brasage sous vide pour traitement thermique

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus