Bien que le frittage soit un processus unique de métallurgie des poudres, ses principales alternatives en fabrication sont le moulage, le forgeage et l'usinage. Ces méthodes ne reposent pas sur la consolidation de poudres, mais façonnent plutôt des matériaux à l'état liquide, solide ou en vrac. Le choix entre elles dépend entièrement des propriétés matérielles souhaitées, de la complexité du composant, du volume de production et des contraintes de coût.

La décision fondamentale n'est pas de trouver un remplacement direct au frittage, mais de choisir la bonne philosophie de fabrication. Vous pouvez soit construire une pièce à partir de poudre (frittage), la former à partir de liquide (moulage), la déformer à partir d'un solide (forgeage) ou la sculpter à partir d'un bloc (usinage).

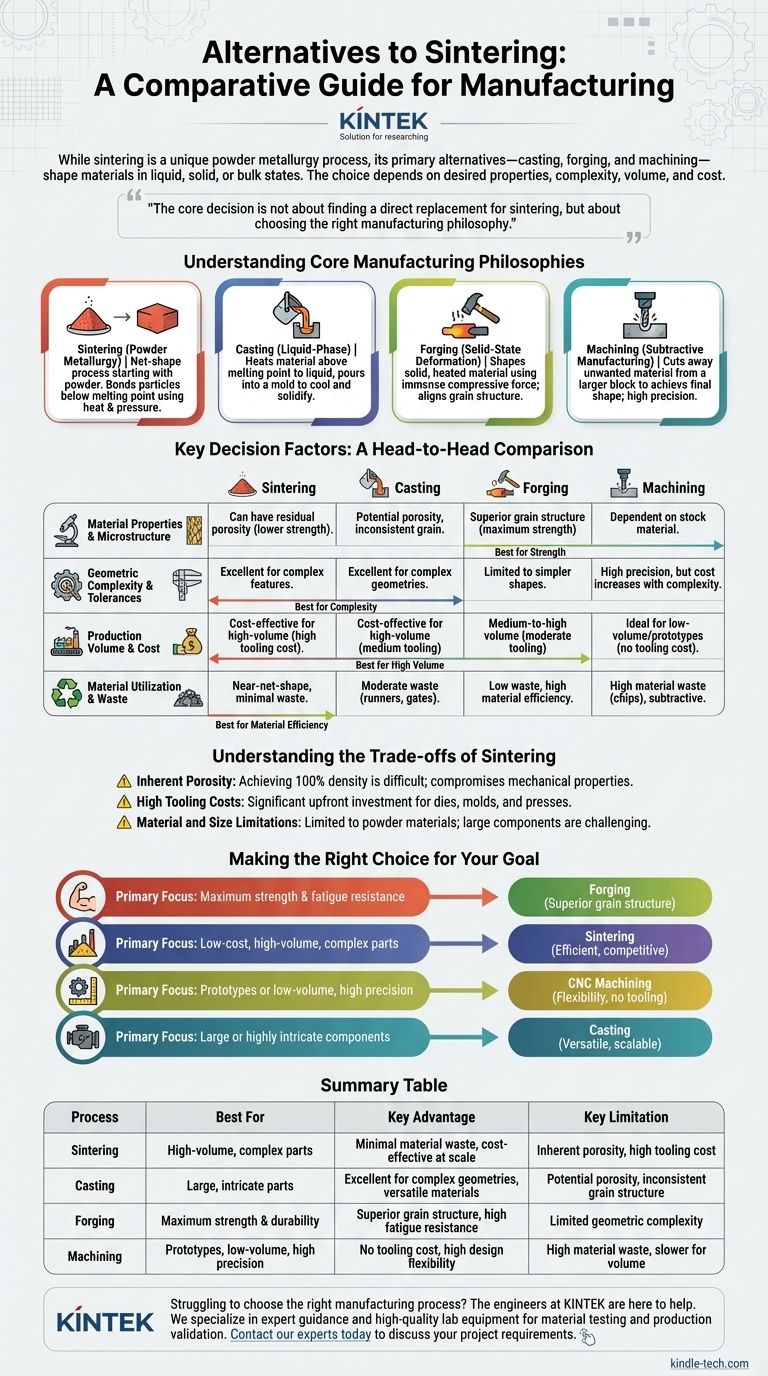

Comprendre les philosophies de fabrication fondamentales

Pour choisir une alternative, vous devez d'abord comprendre la différence fondamentale dans le fonctionnement de chaque processus. Le frittage est un processus de « forme quasi nette » qui commence par de la poudre, tandis que ses principales alternatives manipulent des matériaux en vrac.

Métallurgie des poudres (Frittage)

Le frittage transforme une masse de poudre en un objet solide et dense en utilisant la chaleur et la pression en dessous du point de fusion du matériau. Ce processus lie les particules de poudre ensemble, créant un composant final solide. Il excelle dans la production de formes complexes avec un minimum de gaspillage de matériaux.

Traitement en phase liquide (Moulage)

Le moulage consiste à chauffer un matériau bien au-dessus de son point de fusion jusqu'à ce qu'il soit entièrement liquide. Ce matériau en fusion est ensuite versé dans un moule, où il refroidit et se solidifie dans la forme finale. C'est un processus très polyvalent adapté à une large gamme de tailles et de géométries complexes.

Déformation à l'état solide (Forgeage)

Le forgeage prend une pièce de matériau solide, généralement une billette chauffée, et la façonne en utilisant une force de compression immense provenant d'un marteau ou d'une presse. Ce processus ne fait pas fondre le matériau, mais le déforme plastiquement, alignant la structure de grain interne et produisant souvent des pièces exceptionnellement solides et durables.

Fabrication soustractive (Usinage)

L'usinage est l'opposé du frittage. Il commence par un bloc ou une barre de matériau solide plus grand (matière première) et retire systématiquement le matériau indésirable pour obtenir la forme finale. Des processus tels que le fraisage, le tournage et le perçage relèvent de cette catégorie, offrant une grande précision et une flexibilité de conception.

Facteurs de décision clés : une comparaison directe

Choisir le bon processus nécessite une évaluation lucide des besoins spécifiques de votre projet. Chaque méthode offre un profil distinct de forces et de faiblesses selon les critères d'ingénierie et commerciaux clés.

Propriétés des matériaux et microstructure

Le forgeage produit généralement les composants les plus solides en raison de sa capacité à affiner et à aligner la structure de grain du matériau, éliminant les défauts. Les pièces moulées peuvent présenter des problèmes tels que la porosité ou une taille de grain incohérente. Les pièces frittées peuvent souffrir d'une porosité résiduelle, qui peut agir comme un point de concentration de contraintes et limiter la résistance ultime, sauf si des processus de densification secondaires sont utilisés.

Complexité géométrique et tolérances

Le moulage et le frittage sont les champions de la complexité, capables de produire des caractéristiques internes et externes complexes en une seule étape. L'usinage peut atteindre une très haute précision et des formes complexes, mais le coût et le temps augmentent considérablement avec la complexité. Le forgeage est généralement limité aux géométries plus simples, car le matériau doit être capable de s'écouler dans les matrices.

Volume de production et coût

Pour la production à grand volume (des milliers à des millions de pièces), le frittage et le moulage sont souvent les plus rentables une fois que les coûts d'outillage initiaux sont couverts. L'usinage est idéal pour les prototypes et les petites séries car il ne nécessite pas d'outillage personnalisé, mais son coût par pièce reste élevé. Le forgeage se situe entre les deux, avec des coûts d'outillage modérés adaptés à la production de moyen à grand volume.

Utilisation des matériaux et déchets

Le frittage est un processus de « forme quasi nette » exceptionnellement efficace, convertissant presque toute la poudre de départ en pièce finale. Cela minimise les déchets et les coûts. À l'opposé, l'usinage est un processus soustractif qui peut générer des quantités importantes de ferraille (copeaux), qui doivent être recyclées à un coût supplémentaire.

Comprendre les compromis du frittage

Pour comparer équitablement le frittage à ses alternatives, il est essentiel de reconnaître ses limites inhérentes. Ces compromis sont souvent la principale raison pour laquelle un ingénieur pourrait choisir un autre processus.

Porosité inhérente

Atteindre une densité de 100 % dans une pièce frittée est difficile et nécessite souvent des opérations secondaires. Cette porosité résiduelle peut compromettre les propriétés mécaniques telles que la résistance à la traction et la résistance à la fatigue par rapport à un équivalent forgé ou laminé.

Coûts d'outillage élevés

Les matrices, les moules et les presses utilisés dans le frittage représentent un investissement initial en capital important. Cela rend le processus économiquement non viable pour les prototypes, les pièces personnalisées ou les séries de faible volume.

Limites de matériaux et de taille

Le processus de frittage est limité aux matériaux qui peuvent être facilement transformés en poudre. De plus, la production de très grands composants par frittage peut être difficile et coûteuse en raison de la taille massive des presses et de l'outillage requis.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par votre exigence la plus importante.

- Si votre objectif principal est la résistance maximale et la résistance à la fatigue : Le forgeage est souvent le choix supérieur en raison de sa capacité à créer une structure de grain favorable.

- Si votre objectif principal est la production à faible coût et à grand volume de pièces complexes : Le frittage est une option de fabrication extrêmement compétitive et efficace.

- Si votre objectif principal est de créer des prototypes ou des séries de très faible volume avec une grande précision : L'usinage CNC offre la plus grande flexibilité sans investissement initial en outillage.

- Si votre objectif principal est de créer des composants grands ou très complexes où le coût est un moteur majeur : Le moulage offre une solution polyvalente et évolutive pour une large gamme de matériaux.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance le processus de fabrication qui répond le mieux à vos objectifs d'ingénierie et commerciaux.

Tableau récapitulatif :

| Processus | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Frittage | Pièces complexes à grand volume | Gaspillage minimal de matériaux, rentable à l'échelle | Porosité inhérente, coût d'outillage élevé |

| Moulage | Pièces grandes et complexes | Excellent pour les géométries complexes, matériaux polyvalents | Porosité potentielle, structure de grain incohérente |

| Forgeage | Résistance et durabilité maximales | Structure de grain supérieure, haute résistance à la fatigue | Complexité géométrique limitée |

| Usinage | Prototypes, faible volume, haute précision | Pas de coût d'outillage, grande flexibilité de conception | Déchets de matériaux importants, plus lent pour le volume |

Vous avez du mal à choisir le bon processus de fabrication pour vos composants ? Les ingénieurs de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour soutenir vos tests de matériaux et la validation de la production. Que vous frittiez des poudres métalliques ou que vous évaluiez des méthodes alternatives, notre expertise garantit que vous obtenez des résultats optimaux.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre efficacité de fabrication et les performances de vos produits.

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Comment le pressage isostatique à chaud (HIP) réduit-il la porosité ? Éliminer les vides internes pour une densité de matériau supérieure

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Quelle est la taille du marché du pressage isostatique à chaud ? Moteurs de croissance dans l'aérospatiale, le médical et l'impression 3D

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique