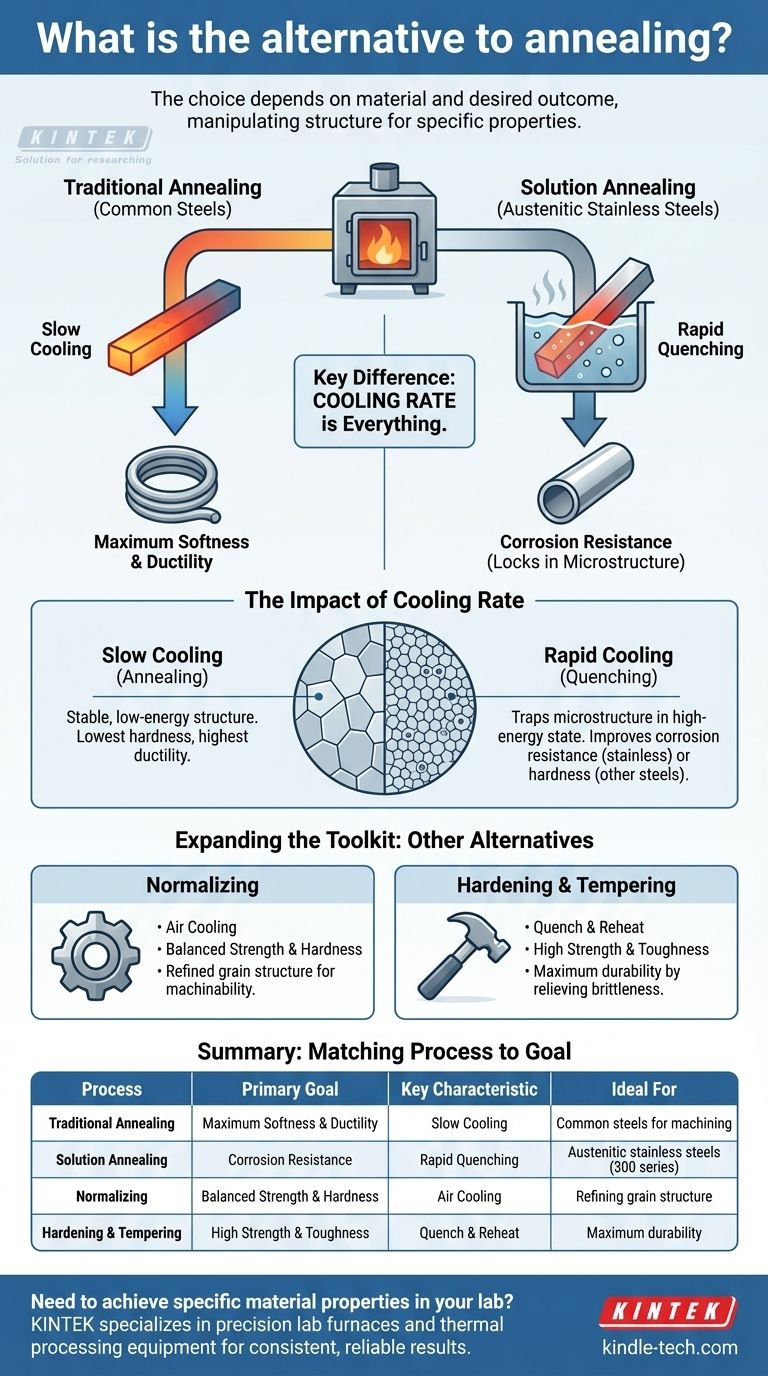

Lorsque vous recherchez une alternative au recuit traditionnel, le processus correct dépend entièrement de votre matériau et du résultat souhaité. Pour les aciers inoxydables austénitiques, la principale alternative est le recuit de mise en solution, un traitement thermique spécifique conçu pour améliorer la résistance à la corrosion et la ductilité en dissolvant les précipités nocifs. Bien que les deux impliquent un chauffage, leur différence critique réside dans la phase de refroidissement : le recuit traditionnel utilise un refroidissement lent pour maximiser la douceur, tandis que le recuit de mise en solution utilise un refroidissement rapide pour fixer une microstructure spécifique et résistante à la corrosion.

Le choix entre le recuit et ses alternatives ne consiste pas à trouver un substitut, mais à sélectionner le processus thermique précis qui manipulera la structure interne d'un métal pour obtenir un ensemble spécifique de propriétés, qu'il s'agisse d'une douceur maximale, d'une résistance à la corrosion ou d'une résistance mécanique.

L'objectif du traitement thermique : manipuler la structure des matériaux

Le traitement thermique est le chauffage et le refroidissement contrôlés des métaux pour modifier leurs propriétés physiques et mécaniques sans changer leur forme. C'est un outil métallurgique utilisé pour modifier la microstructure d'un matériau — l'arrangement de ses phases cristallines.

En gérant soigneusement la température, le temps et les vitesses de refroidissement, vous pouvez rendre un métal plus doux, plus dur, plus tenace ou plus résistant à la corrosion. Le processus que vous choisissez est directement fonction du résultat dont vous avez besoin.

Différencier les processus clés : Recuit vs. Recuit de mise en solution

Bien que les deux soient des traitements thermiques, leurs objectifs et leurs méthodes sont distincts, notamment en ce qui concerne la vitesse de refroidissement. Cette distinction est essentielle pour obtenir les propriétés souhaitées dans différents alliages.

Recuit traditionnel : L'objectif est une douceur maximale

Le but principal d'un recuit complet est de ramener un métal à son état le plus doux et le plus ductile. Cela est souvent fait pour faciliter l'usinage ou le formage d'un matériau.

Le processus implique de chauffer le métal au-dessus de sa température critique, de le maintenir à cette température pour assurer l'uniformité de la structure, puis de le refroidir très lentement. Ce refroidissement lent permet à la microstructure de se reformer dans son état le plus stable, le plus économe en énergie et le plus exempt de contraintes.

Recuit de mise en solution : L'objectif est la résistance à la corrosion

Le recuit de mise en solution est un processus spécialisé utilisé presque exclusivement pour les aciers inoxydables austénitiques (comme la série 300). Son objectif principal est d'améliorer la résistance à la corrosion, avec un avantage secondaire d'adoucir le matériau.

Il implique de chauffer l'acier à une température élevée (généralement 900 à 1100 °C) pour dissoudre tous les précipités de carbure de chrome dans la matrice du métal. Ceci est suivi d'un refroidissement rapide (trempe), qui "gèle" le carbone et le chrome en solution, empêchant la reformation des carbures nocifs. Ces carbures, s'ils sont présents, réduisent la capacité de l'acier à résister à la corrosion.

Comprendre les compromis : la vitesse de refroidissement est primordiale

La variable la plus importante qui sépare le recuit de ses alternatives est la vitesse de refroidissement. Ce facteur unique détermine la microstructure finale et, par conséquent, les propriétés du matériau.

L'impact du refroidissement lent

Le refroidissement lent, caractéristique du recuit traditionnel, donne aux atomes du métal amplement le temps de s'organiser dans la structure cristalline la plus stable et la plus ordonnée possible.

Il en résulte un matériau avec la dureté la plus faible, les contraintes internes les plus faibles et la ductilité la plus élevée. C'est l'état idéal pour les opérations ultérieures de travail à froid ou d'usinage.

L'impact du refroidissement rapide (trempe)

Le refroidissement rapide, utilisé dans le recuit de mise en solution, piège la microstructure dans un état moins stable et plus énergétique. Pour l'acier inoxydable, c'est bénéfique car cela maintient le chrome dissous, empêchant la formation de carbures qui conduisent à la corrosion.

Ce même principe de refroidissement rapide est utilisé pour durcir d'autres aciers, où il piège le carbone pour créer une structure très dure mais cassante connue sous le nom de martensite. Cela démontre que l'effet de la trempe dépend fortement de l'alliage spécifique traité.

Élargir la boîte à outils : autres alternatives courantes

Au-delà du recuit de mise en solution, d'autres traitements thermiques servent d'alternatives au recuit traditionnel lorsque différentes propriétés sont requises.

Normalisation

La normalisation implique de chauffer un acier au-dessus de sa température critique, puis de le laisser refroidir à l'air libre. Cette vitesse de refroidissement est plus rapide que le recuit mais plus lente que la trempe.

Le résultat est un matériau plus résistant et plus dur qu'un acier recuit, mais qui possède toujours une bonne ductilité. Il est souvent utilisé pour affiner la structure du grain et améliorer l'usinabilité pour certaines applications.

Trempe et revenu

Il s'agit d'un processus en deux étapes utilisé pour obtenir une résistance élevée combinée à une bonne ténacité. La pièce est d'abord chauffée puis rapidement trempée pour la rendre extrêmement dure mais aussi cassante.

Elle est ensuite revenue — réchauffée à une température plus basse — pour soulager une partie des contraintes internes et réduire la fragilité, ce qui donne un produit final résistant, durable et dur.

Faire le bon choix pour votre objectif

La sélection du processus thermique correct nécessite un diagnostic clair de votre matériau et de votre objectif.

- Si votre objectif principal est de maximiser la douceur et de soulager les contraintes dans les aciers courants : Le recuit traditionnel, avec son cycle de refroidissement lent caractéristique, est la procédure correcte et standard.

- Si votre objectif principal est d'améliorer la résistance à la corrosion et la ductilité dans l'acier inoxydable austénitique : Le recuit de mise en solution, défini par sa chaleur élevée et sa trempe rapide subséquente, est le processus spécifique et nécessaire.

- Si votre objectif principal est d'atteindre un équilibre entre résistance et dureté, plutôt qu'une pure douceur : Vous devriez envisager la normalisation (pour un état plus résistant que recuit) ou un cycle complet de trempe et revenu (pour une résistance et une ténacité maximales).

En fin de compte, choisir le bon processus thermique consiste à faire correspondre le résultat unique du traitement à votre exigence d'ingénierie spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Recuit traditionnel | Douceur et ductilité maximales | Refroidissement lent | Aciers courants pour usinage/formage |

| Recuit de mise en solution | Résistance à la corrosion | Trempe rapide | Aciers inoxydables austénitiques (série 300) |

| Normalisation | Équilibre résistance et dureté | Refroidissement à l'air | Affiner la structure du grain |

| Trempe et revenu | Haute résistance et ténacité | Trempe et réchauffage | Durabilité maximale |

Besoin d'obtenir des propriétés matérielles spécifiques dans votre laboratoire ?

Le choix du processus de traitement thermique correct est essentiel pour le succès de votre projet. Que vous ayez besoin d'une douceur maximale, d'une résistance supérieure à la corrosion ou d'une résistance accrue, le bon équipement est indispensable.

KINTEK est spécialisé dans les fours de laboratoire de précision et les équipements de traitement thermique, aidant les laboratoires comme le vôtre à obtenir des résultats cohérents et fiables. Nos solutions sont conçues pour les exigences rigoureuses de la science des matériaux et de la métallurgie.

Laissez nos experts vous aider à sélectionner le four idéal pour vos besoins en traitement thermique. Contactez KINTEK dès aujourd'hui pour discuter de votre application et découvrir comment nos équipements peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu