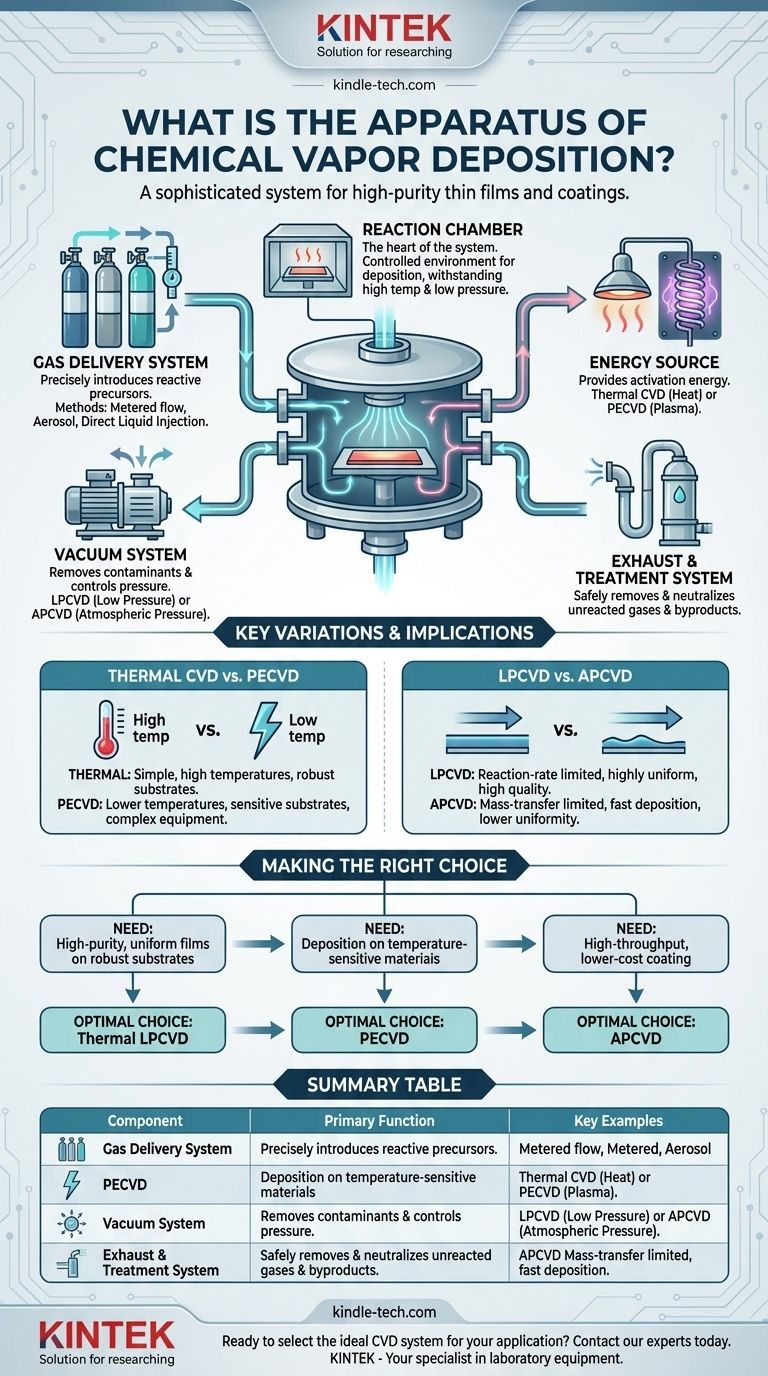

À la base, un appareil de dépôt chimique en phase vapeur (CVD) est un système sophistiqué conçu pour créer des couches et des revêtements minces de haute pureté et de haute performance. L'équipement typique se compose d'un système de distribution de gaz pour introduire les produits chimiques réactifs, d'une chambre de réaction où le processus a lieu, d'une source d'énergie pour initier la réaction, d'un système de vide pour contrôler l'environnement, et d'un système d'échappement pour éliminer en toute sécurité les sous-produits.

Un système CVD n'est pas seulement une collection de pièces ; c'est un environnement conçu avec précision pour transporter des produits chimiques réactifs (précurseurs) vers une surface, fournir l'énergie nécessaire à une réaction chimique et éliminer les déchets en toute sécurité.

L'anatomie d'un système CVD

Chaque composant d'un appareil CVD remplit une fonction critique dans le contrôle du dépôt d'une couche mince. Comprendre le rôle de chaque partie est essentiel pour comprendre le processus lui-même.

Le système de distribution de gaz et de précurseurs

Ce système est responsable de l'introduction précise des matériaux précurseurs réactifs dans la chambre de réaction. Les précurseurs sont les éléments constitutifs chimiques de la couche finale.

La méthode de distribution peut varier. Dans de nombreux cas, elle implique un flux de gaz mesuré, mais certains systèmes utilisent une méthode assistée par aérosol ou une injection directe de liquide pour vaporiser un précurseur liquide avant qu'il n'entre dans la chambre.

La chambre de réaction (ou réacteur)

C'est le cœur du système où le substrat (le matériau à revêtir) est placé. C'est un environnement clos et contrôlé, souvent une chambre à vide, conçu pour contenir la réaction chimique.

La chambre doit être capable de résister aux conditions de processus requises, qui peuvent inclure des températures élevées, des basses pressions et des environnements chimiques corrosifs.

La source d'énergie

La source d'énergie fournit l'énergie d'activation nécessaire pour décomposer les molécules de précurseur et entraîner la réaction chimique à la surface du substrat. Le type de source d'énergie est un moyen principal de classer les différentes méthodes CVD.

Le CVD thermique utilise la chaleur, chauffant directement le substrat pour initier la réaction. En revanche, le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma (un gaz ionisé), qui fournit l'énergie nécessaire pour entraîner la réaction à des températures beaucoup plus basses.

Le système de vide

Le système de vide, généralement une série de pompes, a deux objectifs principaux. Premièrement, il élimine les gaz atmosphériques et les contaminants de la chambre de réaction pour assurer la pureté du film.

Deuxièmement, il permet un contrôle précis de la pression de la chambre. Le processus peut être exécuté à pression atmosphérique (APCVD) ou à très basse pression (LPCVD), ce qui affecte considérablement le processus de dépôt.

Le système d'échappement et de traitement

Après la réaction, tout gaz précurseur non réagi et les sous-produits gazeux doivent être éliminés en toute sécurité de la chambre.

Le système d'échappement dirige ces gaz vers un système de traitement (souvent appelé épurateur) qui neutralise tout matériau dangereux ou toxique avant qu'il ne soit rejeté dans l'atmosphère.

Comprendre les variations clés et leurs implications

La configuration spécifique de l'appareil CVD dépend du résultat souhaité. Les choix faits dans la conception du système créent des compromis importants en termes de performance, de coût et d'applicabilité.

CVD thermique vs. CVD assisté par plasma (PECVD)

La distinction la plus significative est souvent la source d'énergie. Le CVD thermique est relativement simple mais nécessite des températures très élevées, ce qui peut endommager les substrats sensibles comme les polymères ou les dispositifs électroniques complexes.

Le PECVD permet un dépôt à des températures significativement plus basses. Cela le rend idéal pour les matériaux sensibles à la température, mais l'équipement est plus complexe et le plasma lui-même peut parfois introduire des contraintes ou des dommages dans le film déposé.

Basse pression (LPCVD) vs. Pression atmosphérique (APCVD)

La pression de fonctionnement modifie fondamentalement la croissance du film. En LPCVD, le processus est limité par le taux de réaction. Cela signifie que le dépôt est contrôlé par la vitesse de la réaction chimique à la surface, ce qui se traduit généralement par des films très uniformes et de haute qualité qui se conforment bien aux formes complexes.

En APCVD, le processus est limité par le transfert de masse. Le taux de dépôt est déterminé par la vitesse à laquelle le gaz précurseur peut se déplacer vers le substrat. Cela permet des taux de dépôt beaucoup plus rapides, mais se traduit souvent par une uniformité et une pureté du film moindres.

Faire le bon choix pour votre objectif

L'appareil CVD optimal est entièrement déterminé par les exigences spécifiques de l'application en matière de qualité de film, de compatibilité des matériaux et de vitesse de production.

- Si votre objectif principal est d'obtenir des films uniformes de haute pureté sur des substrats robustes : Le LPCVD thermique est souvent la norme en raison de son excellent contrôle et de la qualité du film résultant.

- Si votre objectif principal est de déposer sur des matériaux sensibles à la température (comme les polymères ou l'électronique) : Le PECVD est nécessaire car il permet un dépôt à des températures beaucoup plus basses.

- Si votre objectif principal est un revêtement à haut débit et à moindre coût : L'APCVD peut être un choix efficace, bien qu'il y ait souvent un compromis sur l'uniformité du film.

Comprendre ces composants essentiels et leur interaction vous permet de sélectionner et d'optimiser le processus de dépôt idéal pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Composant du système CVD | Fonction principale | Exemples clés |

|---|---|---|

| Système de distribution de gaz | Introduit précisément les produits chimiques précurseurs réactifs. | Débitmètres de gaz, barboteurs, injection directe de liquide. |

| Chambre de réaction | Environnement clos où le substrat est revêtu. | Réacteurs à paroi chaude, réacteurs à paroi froide. |

| Source d'énergie | Fournit l'énergie d'activation pour la réaction chimique. | Chauffages (CVD thermique), Plasma (PECVD). |

| Système de vide | Contrôle la pression de la chambre et élimine les contaminants. | Pompes pour LPCVD (Basse Pression). |

| Système d'échappement | Élimine et traite en toute sécurité les sous-produits du processus. | Épurateurs, systèmes d'abattement. |

Prêt à choisir le système CVD idéal pour votre application ?

Que vous ayez besoin de la grande uniformité du LPCVD thermique pour des substrats robustes ou de la capacité à basse température du PECVD pour des matériaux sensibles, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins de votre laboratoire en matière de dépôt de couches minces.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de qualité de film, de compatibilité des matériaux et de débit. Laissez KINTEK, votre spécialiste en équipement de laboratoire, vous aider à optimiser votre processus de dépôt.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale