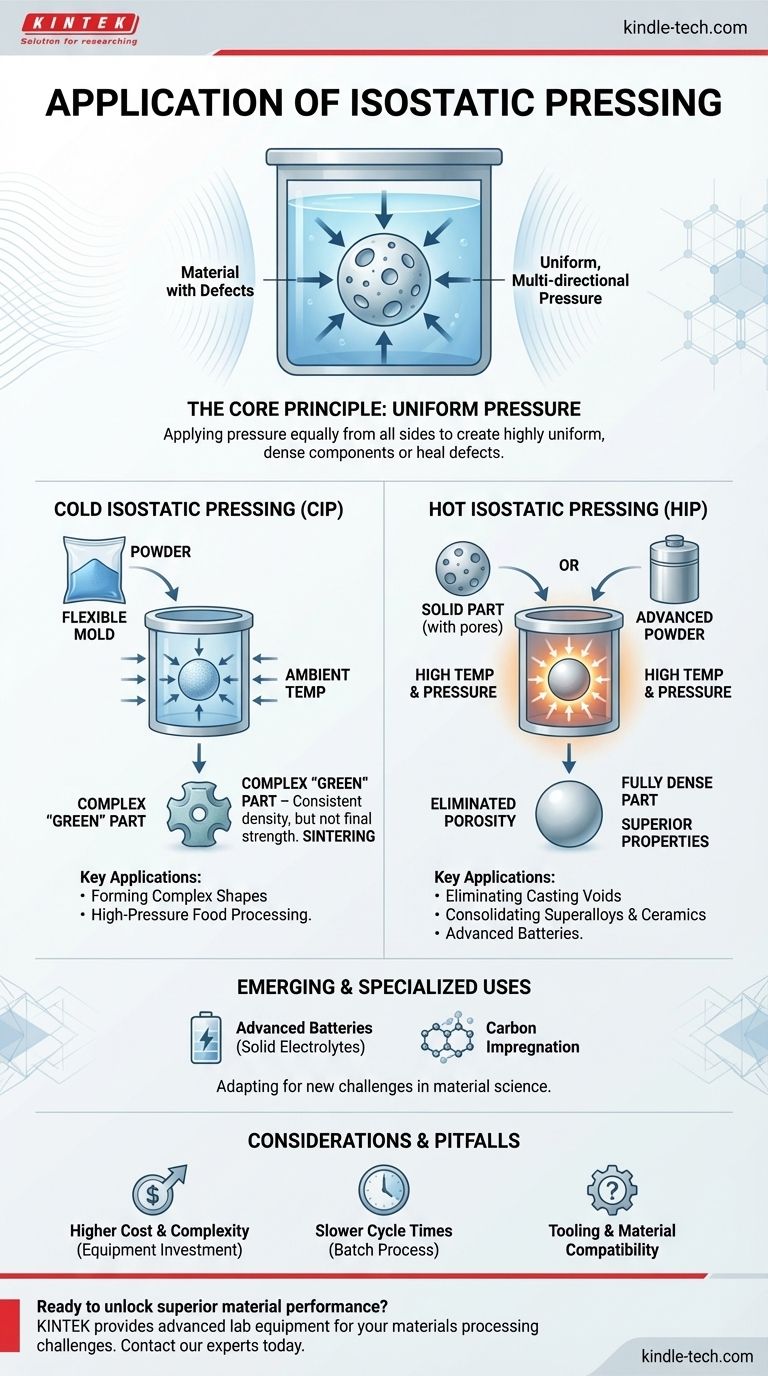

À la base, le pressage isostatique est une technique de traitement des matériaux utilisée pour créer des composants très uniformes et denses à partir de poudres ou pour réparer des défauts dans des pièces déjà solides. Ses applications vont de la production de composants aérospatiaux critiques et haute performance et de céramiques avancées à la consolidation de matériaux pour les batteries de nouvelle génération, et même au traitement de certains aliments.

L'avantage fondamental du pressage isostatique est son utilisation d'une pression uniforme et multidirectionnelle. Cela lui permet soit de former des formes de poudre complexes avec une densité constante (Pressage à froid), soit d'éliminer les vides internes dans les pièces solides pour atteindre la densité théorique maximale et des propriétés matérielles supérieures (Pressage à chaud).

Le principe fondamental : la pression uniforme

Ce que signifie réellement « Isostatique »

Le terme isostatique signifie que la pression est appliquée de manière égale et simultanée dans toutes les directions.

Imaginez un objet immergé profondément sous l'eau. L'eau exerce une pression sur lui de tous les côtés à la fois, pas seulement de haut en bas. C'est exactement le principe derrière le pressage isostatique, qui empêche les gradients de densité et les contraintes internes courants dans le pressage unidirectionnel traditionnel.

L'objectif principal : uniformité et densité

En appliquant la pression de manière uniforme, le processus compacte les poudres de matériau en une masse solide avec une densité très constante partout.

Pour les pièces déjà solides, cette même pression ambiante peut provoquer l'effondrement et la fermeture permanente des défauts internes tels que les pores ou les vides, améliorant considérablement la résistance et la fiabilité du matériau.

Applications clés par type de processus

L'application spécifique dépend si le processus est effectué « à froid » ou « à chaud », chacun résolvant un ensemble différent de problèmes d'ingénierie.

Pressage Isostatique à Froid (CIP) : Formation de la pièce « Verte »

Le CIP utilise une pression uniforme à température ambiante, généralement pour compacter les poudres en une forme solide et manipulable connue sous le nom de pièce « verte ».

Cette pièce verte n'a pas encore sa résistance finale mais possède une densité uniforme, ce qui la rend idéale pour les traitements ultérieurs tels que le frittage. C'est une étape cruciale pour former des formes complexes qui seraient difficiles ou impossibles à créer avec d'autres méthodes. Une application spécialisée comprend le traitement à haute pression des produits alimentaires, où la pression uniforme agit sans chaleur significative.

Pressage Isostatique à Chaud (HIP) : Atteindre la consolidation complète

Le HIP combine haute pression et températures élevées pour consolider entièrement les matériaux grâce à un processus appelé diffusion à l'état solide.

Ses applications principales se situent dans les domaines de haute performance :

- Élimination de la porosité : Il élimine les vides résiduels des pièces fabriquées par métallurgie des poudres ou coulée, atteignant jusqu'à 100 % de la densité théorique du matériau.

- Consolidation des poudres : Il peut transformer des poudres avancées, telles que les superalliages ou les céramiques, directement en composants entièrement denses, de forme proche de la forme finale.

Les exemples spécifiques comprennent la densification des céramiques, la consolidation des poudres de superalliages pour les pièces de moteurs à réaction et la fabrication de carbures cémentés pour les outils de coupe.

Applications émergentes et spécialisées

La technologie est constamment adaptée aux nouveaux défis. Elle est envisagée pour la densification des composants dans les batteries avancées, telles que les fines couches d'électrolyte solide.

D'autres utilisations spécialisées comprennent l'imprégnation au carbone, où la haute pression force le carbone profondément dans une structure de matériau poreux.

Pièges et considérations courants

Complexité et coût du processus

Le pressage isostatique, en particulier le HIP, nécessite un investissement en capital important dans des récipients à haute pression et des systèmes de contrôle. La complexité et le coût sont plus élevés que pour de nombreux procédés de fabrication conventionnels.

Cycles de traitement plus lents

En tant que processus par lots, le pressage isostatique peut avoir des temps de cycle plus longs par rapport aux méthodes de compaction continues. Cela peut être un facteur limitant pour la production à grand volume où la vitesse est la principale préoccupation.

Outillage et compatibilité des matériaux

Bien que polyvalent, le processus nécessite un outillage flexible (pour le CIP) ou des boîtiers d'encapsulation (pour le HIP) qui doivent être compatibles avec le matériau traité et capables de résister à la pression intense.

Faire le bon choix pour votre objectif

La sélection de la méthode appropriée dépend entièrement de votre matériau et de l'objectif final du composant.

- Si votre objectif principal est de créer une pièce « verte » complexe et uniforme à partir de poudre pour un frittage ultérieur : Le CIP est le choix le plus efficace et économique pour obtenir une densité pré-frittage constante.

- Si votre objectif principal est d'atteindre la densité théorique maximale et d'éliminer toute porosité interne dans un composant critique : Le HIP est le processus nécessaire pour libérer des performances matérielles supérieures et sans défaut.

- Si votre objectif principal est d'explorer la consolidation de matériaux avancés pour les nouvelles technologies telles que les batteries à l'état solide : Le CIP et le HIP deviennent des outils essentiels pour la recherche, le développement et la production.

En fin de compte, le pressage isostatique offre une méthode inégalée pour atteindre un niveau d'uniformité et de densité des matériaux qui est inaccessible avec les techniques de compaction traditionnelles.

Tableau récapitulatif :

| Type de processus | Application principale | Avantage clé |

|---|---|---|

| Pressage Isostatique à Froid (CIP) | Formation de pièces « vertes » complexes à partir de poudre | Densité uniforme pour un frittage ultérieur |

| Pressage Isostatique à Chaud (HIP) | Élimination de la porosité dans les pièces coulées ou frittées | Atteint près de 100 % de la densité théorique |

Prêt à libérer des performances matérielles supérieures grâce au pressage isostatique ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour vos défis de traitement des matériaux. Que vous développiez des batteries de nouvelle génération, fabriquiez des composants aérospatiaux critiques ou consolidiez des céramiques avancées, notre expertise peut vous aider à atteindre la densité uniforme et les propriétés matérielles impeccables que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment le pressage isostatique à chaud (HIP) réduit-il la porosité ? Éliminer les vides internes pour une densité de matériau supérieure

- Quelles sont les conditions du pressage isostatique à chaud ? Débloquez la densité maximale du matériau

- Quel est le processus HIP du moulage ? Transformer les pièces moulées en composants haute performance

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Quelle est la fonction principale d'une presse isostatique à chaud (HIP) industrielle ? Maximiser la densification des poudres d'alliages aujourd'hui

- Comment la presse isostatique à chaud (HIP) améliore-t-elle les céramiques Si3N4 et h-BN ? Atteindre la pleine densité et l'isotropie

- Quels avantages une presse isostatique à chaud offre-t-elle par rapport à une presse uniaxiale traditionnelle pour les feuilles d'électrolyte Li6PS5Cl ?

- Comment fonctionne le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures