La question de la supériorité entre l'écrouissage et le travail à chaud repose sur une idée fausse courante. L'écrouissage n'est pas intrinsèquement "meilleur" ; il est choisi lorsque les objectifs principaux sont d'augmenter la résistance d'un métal, d'améliorer son état de surface et d'atteindre des tolérances dimensionnelles strictes, car il modifie fondamentalement la structure cristalline interne du matériau par un processus appelé écrouissage.

Le choix entre l'écrouissage et le travail à chaud n'est pas une question de supériorité d'un processus sur l'autre, mais une décision stratégique basée sur les propriétés finales souhaitées du composant. Le travail à chaud privilégie la formabilité et la rentabilité pour les grandes déformations, tandis que l'écrouissage privilégie la résistance, la dureté et la précision.

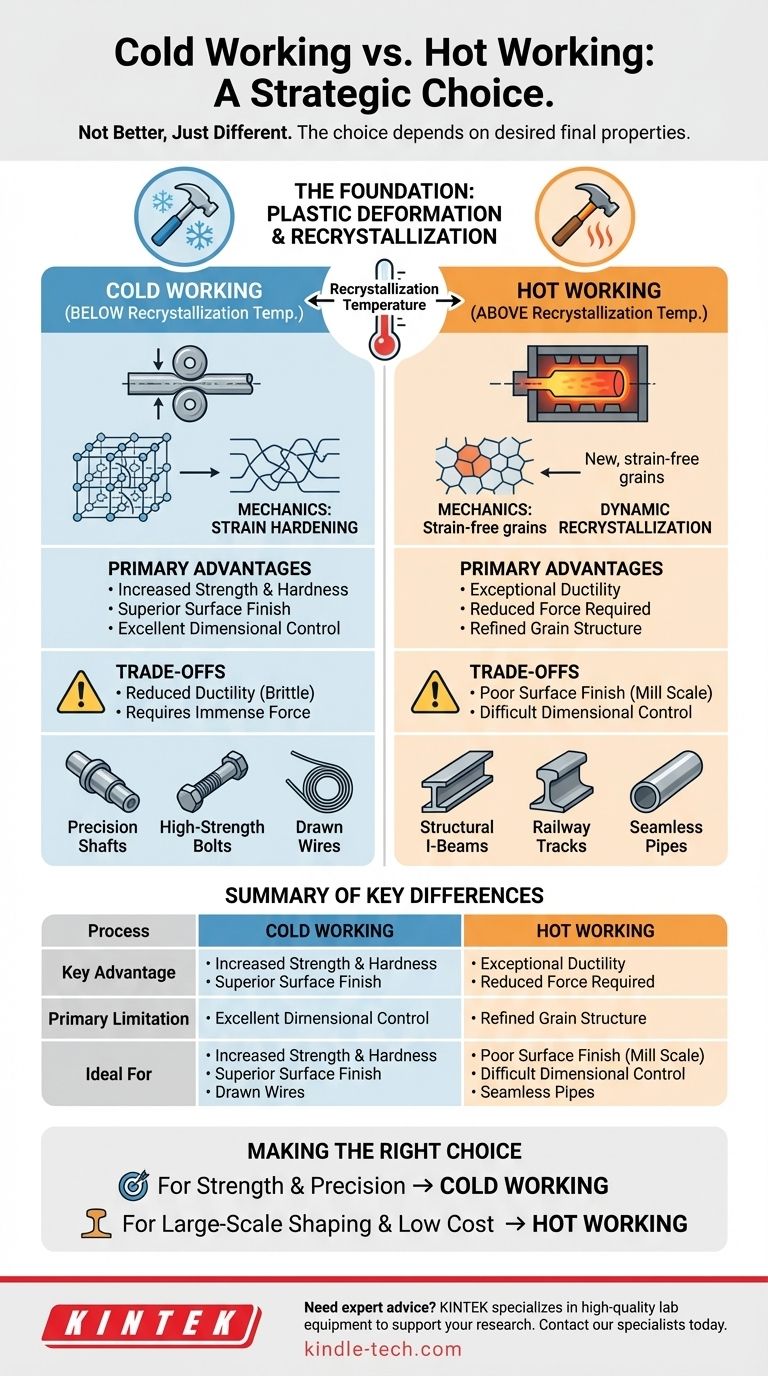

Les Fondamentaux : Comprendre le "Travail" des Métaux

Pour saisir la différence, nous devons d'abord définir ce que signifie "travailler" un métal et le rôle essentiel que joue la température.

Qu'est-ce que la Déformation Plastique ?

Tout travail des métaux implique une déformation plastique — modifier de manière permanente la forme d'un matériau en appliquant une force. Ceci est réalisé en déplaçant les dislocations, ou imperfections, au sein du réseau cristallin du métal.

Le Rôle de la Température de Recristallisation

La distinction clé entre le travail à chaud et l'écrouissage est la température de recristallisation. C'est la température à laquelle un métal déformé peut former de nouveaux grains cristallins sans contrainte.

- L'écrouissage est effectué en dessous de cette température.

- Le travail à chaud est effectué au-dessus de cette température.

La Mécanique de l'Écrouissage

L'écrouissage renforce un métal en rendant plus difficile le mouvement des dislocations.

Comment ça Marche : L'Écrouissage

Lorsqu'un métal est écroui, les dislocations se multiplient et s'emmêlent, un peu comme un filet emmêlé. Cet enchevêtrement agit comme une barrière, empêchant tout mouvement ultérieur des dislocations.

Pour déformer davantage le métal, il faut une force considérablement plus importante. Ce phénomène est connu sous le nom d'écrouissage ou de durcissement par déformation, ce qui entraîne une augmentation de la résistance et de la dureté.

Principaux Avantages de l'Écrouissage

- Augmentation de la Résistance et de la Dureté : L'écrouissage améliore directement les propriétés mécaniques du métal.

- Finition de Surface Supérieure : Comme il n'y a pas d'oxydation à haute température, la surface résultante est lisse et exempte de calamine.

- Excellent Contrôle Dimensionnel : L'absence de chaleur élevée et de refroidissement ultérieur empêche le gauchissement et le retrait, permettant des tolérances très précises.

La Mécanique du Travail à Chaud

Le travail à chaud utilise l'énergie thermique pour faciliter et rendre plus efficace la déformation à grande échelle.

Comment ça Marche : Recristallisation Dynamique

Travailler un métal au-dessus de sa température de recristallisation permet la formation continue de nouveaux cristaux sans contrainte pendant que le matériau est déformé. Ce processus, appelé recristallisation dynamique, répare efficacement la microstructure au fur et à mesure du travail.

Comme le matériau se "guérit" constamment, l'écrouissage ne se produit pas. Le métal reste mou et ductile tout au long du processus.

Principaux Avantages du Travail à Chaud

- Ductilité Exceptionnelle : La haute température permet des changements de forme massifs sans risque de fracture.

- Force Requise Réduite : Le métal est plus mou et plus malléable, nécessitant beaucoup moins d'énergie et un équipement plus petit pour le déformer.

- Structure Granulaire Affinée : Le processus peut briser les gros grains et réparer les défauts internes comme la porosité du processus de coulée initial.

Comprendre les Compromis

Aucun processus n'est sans ses limites. Les "coûts" du choix d'une méthode sont les avantages que vous sacrifiez de l'autre.

Le Coût de l'Écrouissage : Fragilité et Force

L'inconvénient principal de l'écrouissage est qu'à mesure que la résistance augmente, la ductilité diminue. Le métal devient plus fragile et sujet aux fissures s'il est trop déformé. Il nécessite également des forces immenses, limitant la taille et le degré de formage possible en une seule étape.

Les Limites du Travail à Chaud : Précision et Finition

Pendant le travail à chaud, une couche d'oxyde, connue sous le nom de calamine, se forme à la surface du métal. Il en résulte une surface rugueuse et de mauvaise qualité qui nécessite souvent des opérations de nettoyage secondaires.

De plus, à mesure que le composant refroidit à partir d'une température élevée, il se contracte et peut se déformer. Cela rend extrêmement difficile l'obtention de tolérances dimensionnelles strictes.

Faire le Bon Choix pour Votre Application

La décision doit être guidée par les exigences d'utilisation finale du composant.

- Si votre objectif principal est la résistance et la précision : L'écrouissage est le bon choix. C'est idéal pour des composants comme les boulons à haute résistance, les arbres de précision et les fils tréfilés.

- Si votre objectif principal est le formage à grande échelle et un faible coût : Le travail à chaud est le processus nécessaire. Il est utilisé pour la fabrication de poutres en I structurelles, de rails de chemin de fer et de tuyaux sans soudure.

- Si votre objectif principal est un équilibre des propriétés : Une combinaison est souvent utilisée. Une pièce peut être laminée à chaud dans une forme de base, puis finie à froid pour obtenir les dimensions finales et la résistance souhaitée.

En fin de compte, maîtriser la sélection des matériaux signifie comprendre que vous gérez toujours le compromis fondamental entre la résistance d'un matériau et sa ductilité.

Tableau Récapitulatif :

| Processus | Avantage Clé | Limitation Principale | Idéal Pour |

|---|---|---|---|

| Écrouissage | Résistance accrue, finition de surface supérieure, tolérances serrées | Ductilité réduite, nécessite une force élevée | Arbres de précision, boulons à haute résistance, fils tréfilés |

| Travail à Chaud | Ductilité exceptionnelle, formage à grande échelle, structure granulaire affinée | Mauvaise finition de surface (calamine), contrôle dimensionnel difficile | Poutres en I structurelles, rails de chemin de fer, tuyaux sans soudure |

Besoin de conseils d'experts sur le bon processus de travail des métaux pour les matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir votre recherche et développement. Que vous travailliez sur des composants de précision nécessitant un écrouissage ou sur le formage de matériaux à grande échelle, notre équipe peut vous aider à sélectionner les outils idéaux pour votre application spécifique.

Contactez nos spécialistes dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et atteindre vos objectifs de propriétés des matériaux.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Quelle est la différence entre le pressage à froid et le pressage classique ? Choisir entre qualité et efficacité

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Quelles sont les considérations de la métallurgie des poudres ? Facteurs clés pour la réussite de la fabrication

- Objectif du CIP dans les pastilles céramiques c-LLZO ? Atteindre >90% de densité et une uniformité supérieure avec le pressage isostatique à froid

- Qu'est-ce que le pressage isostatique en métallurgie des poudres ? Obtenez une densité et une complexité de pièces supérieures