À la base, un four de fusion est utilisé pour liquéfier les métaux pour une vaste gamme d'applications industrielles et artisanales. Son objectif fondamental est d'appliquer une chaleur suffisante pour transformer le métal solide en un état liquide, permettant des processus tels que le moulage, le raffinage, l'alliage et le remodelage pour tout, des bijoux en métaux précieux aux composants industriels.

L'application principale d'un four de fusion est d'obtenir une liquéfaction complète du métal. Cela permet de purifier les matériaux, de créer des alliages précis et de mouler des formes complexes, ce qui en fait un outil indispensable dans la fabrication, le raffinage et la métallurgie.

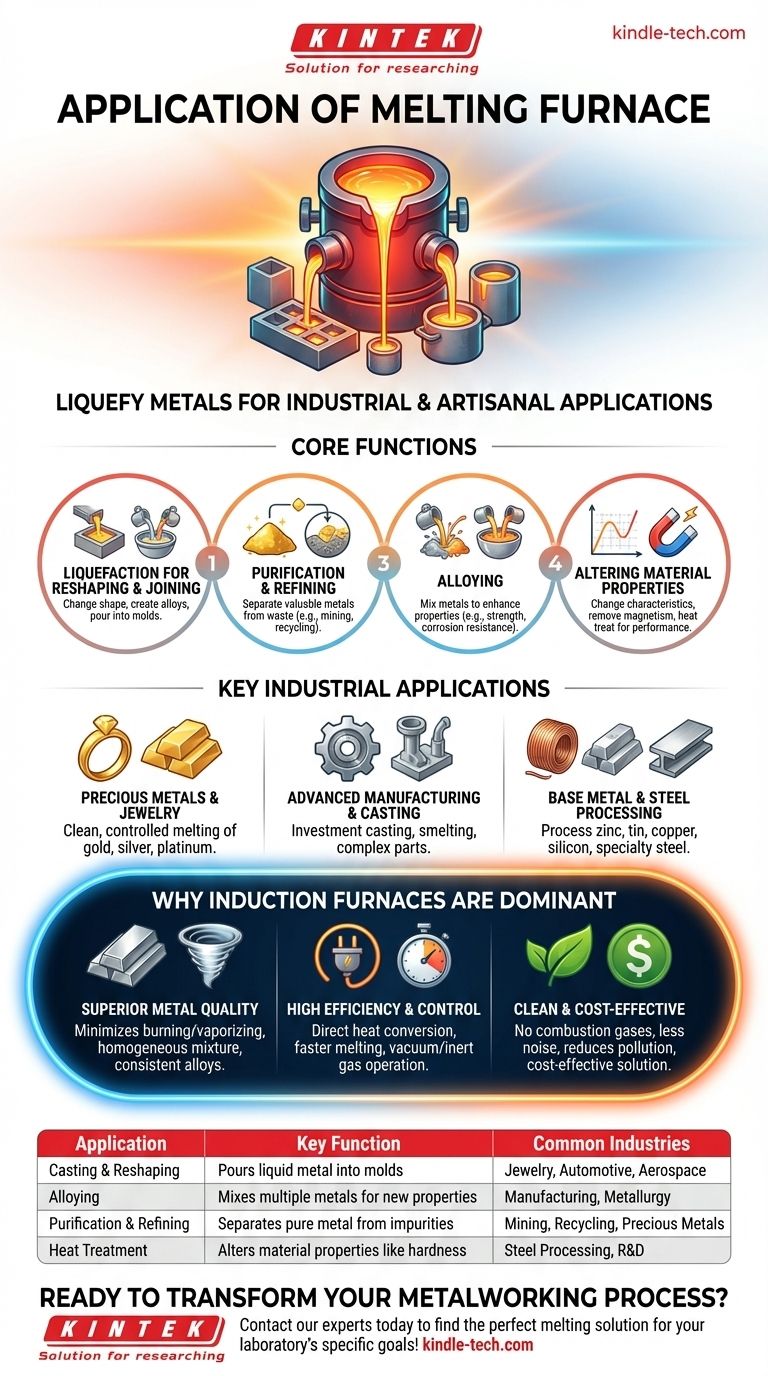

Fonctions principales de la fusion des métaux

L'acte de faire fondre un métal est la première étape de plusieurs processus de transformation critiques. Le four est l'outil qui rend ces transformations possibles de manière contrôlée et efficace.

Liquéfaction pour le remodelage et l'assemblage

L'application la plus simple est de changer la forme d'un métal. En le faisant fondre, le matériau peut être coulé dans un moule de presque n'importe quelle conception, un processus connu sous le nom de moulage.

Ceci est également essentiel pour la création d'alliages, où plusieurs métaux sont fondus ensemble et mélangés pour produire un nouveau matériau avec des propriétés améliorées, telles que la résistance ou la résistance à la corrosion.

Purification et raffinage

La fusion est une étape cruciale dans la séparation des métaux précieux des impuretés. Ceci est courant dans le recyclage et l'exploitation minière, où les fours sont utilisés pour faire fondre des matériaux comme les cendres d'or, les scories d'étain ou les déchets électroniques afin d'isoler et de récupérer le métal pur.

Modification des propriétés des matériaux

Le processus de fusion peut fondamentalement modifier les caractéristiques physiques d'un métal. Par exemple, chauffer certains types d'acier au-delà de leur température de Curie et les laisser refroidir perturbe leur structure atomique, éliminant ainsi tout magnétisme résiduel.

C'est également la première étape du traitement thermique, où un métal est chauffé et refroidi dans des conditions contrôlées pour améliorer sa dureté, sa ductilité ou d'autres attributs de performance.

Applications industrielles clés

Bien que les principes soient simples, les applications sont très diverses, couvrant de nombreuses industries et échelles d'opération.

Métaux précieux et bijouterie

Les fours de fusion à induction sont la pierre angulaire des industries de la bijouterie, de l'exploitation minière et du raffinage. Ils fournissent l'environnement propre et contrôlé nécessaire pour faire fondre et purifier des métaux de grande valeur comme l'or, l'argent et le platine sans perte de matière significative ni contamination.

Fabrication avancée et moulage

Les fours sont essentiels à la coulée à la cire perdue, un processus qui crée des pièces métalliques complexes et de haute précision. Un modèle en cire est enfermé dans une coquille en céramique, la cire est fondue et le métal en fusion est ensuite versé dans la cavité résultante.

Ils sont également utilisés pour la fusion, un processus de métallurgie extractive qui utilise la chaleur et un agent réducteur chimique pour extraire un métal de base de son minerai.

Traitement des métaux de base et de l'acier

Au-delà des métaux précieux, les fours sont utilisés pour traiter le zinc, l'étain, le cuivre et le silicium. Des fours spécialisés sont également capables de faire fondre de petites quantités d'acier et d'acier inoxydable, généralement pour des moulages spéciaux ou des fins de recherche.

Pourquoi les fours à induction sont un choix dominant

Les applications de fusion modernes reposent de plus en plus sur la technologie de chauffage par induction plutôt que sur les anciennes méthodes de chauffage à l'arc. Cette préférence est motivée par des avantages significatifs en termes de qualité, d'efficacité et de contrôle.

Qualité supérieure du métal

Le chauffage par induction fonctionne sans arc électrique, minimisant le risque de brûler et de vaporiser le métal. Il en résulte moins de perte de matière et un produit final de meilleure qualité.

De plus, le processus crée une circulation électrodynamique au sein du métal liquide. Cette action d'agitation naturelle garantit que le mélange est parfaitement homogène, ce qui est essentiel pour produire des alliages cohérents.

Haute efficacité et contrôle

Les fours à induction sont très efficaces, convertissant l'énergie électrique directement en chaleur dans le métal lui-même, ce qui réduit les pertes de chaleur globales et accélère les temps de fusion.

La petite taille et la nature confinée de ces fours permettent la fusion dans une chambre fermée, ce qui permet de fonctionner sous vide ou avec un gaz inerte pour éviter l'oxydation et la contamination.

Fonctionnement propre et rentable

Cette technologie est remarquablement propre, ne produisant pas de gaz de combustion et beaucoup moins de bruit que les fours traditionnels. Cela réduit la pollution environnementale et améliore la sécurité au travail. La combinaison de la vitesse, de l'efficacité et de l'automatisation en fait une solution très rentable pour de nombreuses opérations.

Faire le bon choix pour votre objectif

Le choix du bon processus de fusion dépend entièrement du résultat souhaité pour le matériau.

- Si votre objectif principal est les métaux précieux de haute pureté : L'environnement propre et non contaminant d'un four à induction est le choix idéal pour éviter la perte de matière et maintenir la valeur.

- Si votre objectif principal est de créer des alliages spécialisés et cohérents : L'effet d'agitation naturel du chauffage par induction assure un mélange parfaitement homogène, difficile à obtenir avec d'autres méthodes.

- Si votre objectif principal est l'efficacité opérationnelle et la conformité environnementale : La vitesse élevée, la faible perte d'énergie et le fonctionnement propre d'un four à induction en font l'option technologique supérieure.

En fin de compte, l'application d'un four de fusion est de fournir le contrôle précis nécessaire pour transformer le métal en une forme plus précieuse et utile.

Tableau récapitulatif :

| Application | Fonction clé | Industries courantes |

|---|---|---|

| Moulage et remodelage | Verse le métal liquide dans des moules | Bijouterie, Automobile, Aérospatiale |

| Alliage | Mélange plusieurs métaux pour de nouvelles propriétés | Fabrication, Métallurgie |

| Purification et raffinage | Sépare le métal pur des impuretés | Exploitation minière, Recyclage, Métaux précieux |

| Traitement thermique | Modifie les propriétés des matériaux comme la dureté | Traitement de l'acier, R&D |

Prêt à transformer votre processus de travail des métaux ? KINTEK est spécialisé dans les fours de fusion de laboratoire haute performance, y compris les modèles à induction avancés idéaux pour les métaux précieux, la création d'alliages et la R&D. Nos fours offrent le contrôle précis de la température et l'environnement propre dont vous avez besoin pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour trouver la solution de fusion parfaite pour les objectifs spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique