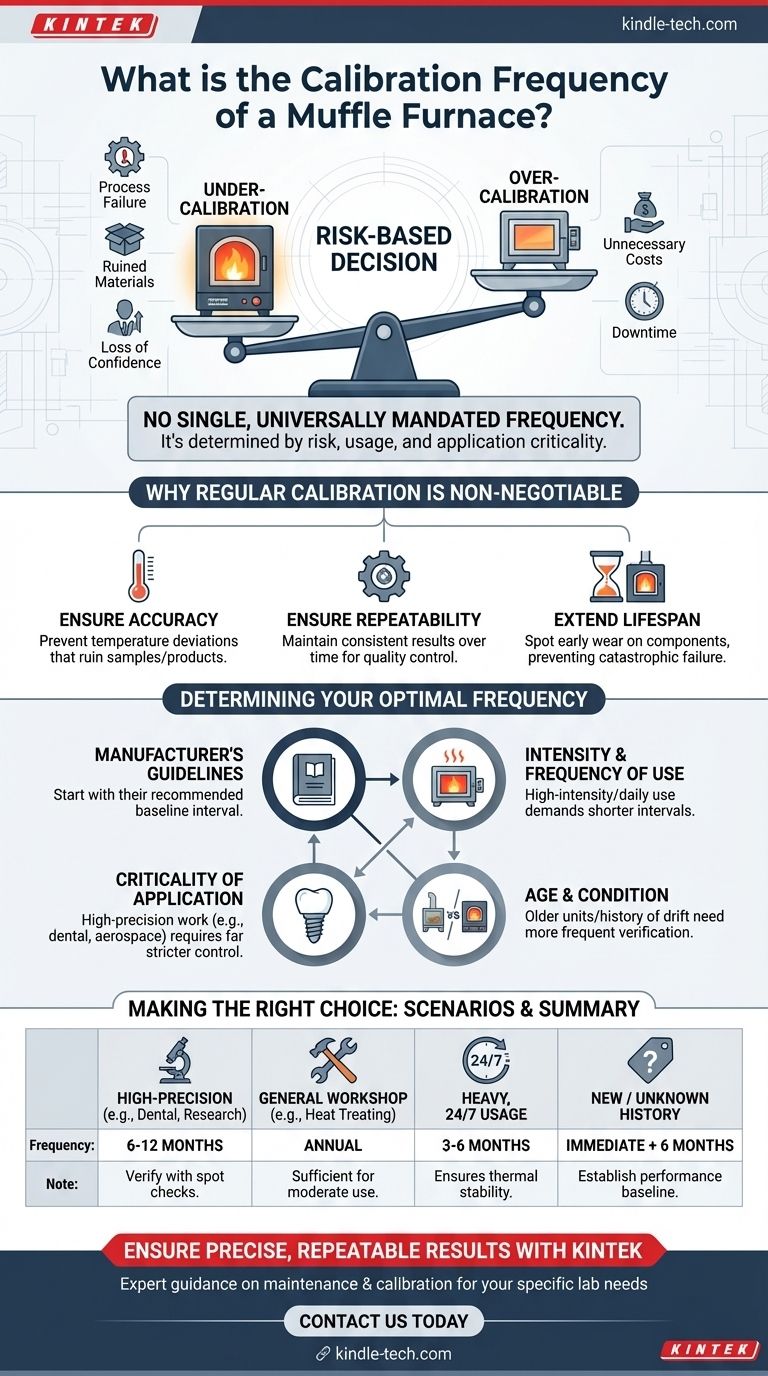

En fin de compte, il n'existe pas de fréquence de calibration unique et universellement obligatoire pour un four à moufle. L'intervalle correct n'est pas un nombre fixe, mais est plutôt déterminé par une combinaison de recommandations du fabricant, de l'intensité d'utilisation et de la criticité des applications qu'il dessert. Une calibration régulière est essentielle pour garantir la précision de la température, prévenir les dommages aux échantillons et maintenir l'intégrité du processus.

Le principe fondamental est que la fréquence de calibration est une décision basée sur les risques. Plus votre processus est critique et plus l'utilisation du four est intensive, plus l'intervalle entre les calibrations doit être court pour garantir un traitement thermique fiable et précis.

Pourquoi une calibration régulière est non négociable

Un four à moufle est un instrument de précision. Son but entier est de maintenir une température spécifique avec précision au fil du temps. Sans vérification périodique, vous opérez sur une hypothèse de précision qui peut entraîner des défaillances importantes.

L'impact d'une température imprécise

Un four non calibré peut entraîner une déviation de température, où la température affichée ne correspond pas à la température interne réelle. Cela peut entraîner des restaurations ruinées dans un laboratoire dentaire, des expériences ratées dans un cadre de recherche, ou des propriétés matérielles incohérentes dans un atelier.

Assurer la répétabilité du processus

Pour tout système de gestion de la qualité, que ce soit dans un laboratoire ou un environnement de production, le contrôle des processus est essentiel. Une calibration régulière garantit qu'un processus exécuté aujourd'hui à 800°C est identique à un processus exécuté dans six mois, fournissant des résultats cohérents et répétables.

Prolonger la durée de vie de l'équipement

La calibration fait souvent partie d'un programme d'entretien préventif plus large. Pendant ce service, les techniciens peuvent repérer les premiers signes d'usure sur des composants comme les thermocouples ou les éléments chauffants, permettant des réparations proactives qui préviennent les défaillances catastrophiques et prolongent la durée de vie opérationnelle du four.

Déterminer votre fréquence de calibration optimale

Au lieu de chercher une réponse unique, vous devez évaluer votre contexte opérationnel spécifique. Utilisez les facteurs suivants pour établir un calendrier de base pour votre équipement.

Directives du fabricant

Le manuel du fabricant du four est le premier endroit où vous devriez chercher. Il fournira un intervalle de départ recommandé basé sur la conception de leur équipement et son utilisation prévue. C'est votre référence initiale la plus fiable.

Intensité et fréquence d'utilisation

Un four fonctionnant plusieurs cycles par jour près de sa température maximale subira plus de dérive et d'usure des composants qu'un four utilisé deux fois par semaine à des températures modérées. Une utilisation de haute intensité exige une calibration plus fréquente.

Criticité de l'application

La précision requise de votre travail est un facteur majeur. Un four dentaire produisant des prothèses de qualité médicale exige un contrôle beaucoup plus strict qu'un four utilisé pour un simple recuit dans un atelier de loisirs. Une criticité plus élevée signifie des intervalles de calibration plus courts.

Âge et état du four

Les fours plus anciens ou ceux ayant des antécédents de fluctuations de température sont plus susceptibles de dériver hors des spécifications. Ces unités nécessitent une vérification plus fréquente pour s'assurer qu'elles restent précises. Un four neuf peut également bénéficier d'une calibration de suivi après ses premiers mois de service pour établir une ligne de base de performance.

Comprendre les compromis

Le choix d'un calendrier de calibration implique d'équilibrer les risques, les coûts et la disponibilité opérationnelle.

Le risque de sous-calibration

Calibrer trop rarement est l'approche la plus risquée. Cela permet d'économiser un coût minimal à court terme, mais vous expose à des défaillances de processus, à des matériaux ruinés et à une perte totale de confiance dans vos résultats. Pour toute application professionnelle, c'est un risque inacceptable.

Le coût de la sur-calibration

Calibrer trop fréquemment (par exemple, mensuellement alors qu'annuellement est suffisant) présente peu de risques techniques mais entraîne des coûts inutiles. Cela inclut le coût direct du service de calibration et le coût opérationnel de l'indisponibilité de l'équipement.

Ignorer l'entretien de routine

La calibration ne peut pas être considérée isolément. Les références notent l'importance du nettoyage régulier des scories et des débris. Un four sale avec un flux d'air obstrué ou des capteurs contaminés ne fonctionnera pas avec précision, même s'il a été récemment calibré. L'entretien et la calibration sont deux parties du même objectif : la fiabilité.

Faire le bon choix pour votre objectif

Utilisez ces scénarios comme point de départ pour définir le calendrier de calibration de votre four. Documentez toujours vos découvertes et ajustez la fréquence en fonction des données "telles que trouvées" de chaque calibration.

- Si votre objectif principal est d'obtenir des résultats de haute précision (par exemple, dentaire, recherche, aérospatiale) : Commencez par un intervalle de 6 mois à 1 an et vérifiez avec des contrôles ponctuels à l'aide d'un thermocouple indépendant.

- Si votre objectif principal est une utilisation générale en atelier (par exemple, traitement thermique, test de cendres) : Une calibration annuelle est souvent un point de départ suffisant, en supposant une utilisation modérée.

- Si vous gérez un four avec une utilisation très intensive, 24h/24 et 7j/7 : Un intervalle de 3 à 6 mois est une référence beaucoup plus sûre pour assurer la stabilité thermique.

- Si le four est neuf ou si son historique d'utilisation est inconnu : Effectuez une calibration initiale immédiatement et programmez une seconde dans 6 mois pour établir un taux de dérive de performance clair.

Une calibration proactive transforme votre four d'une variable inconnue en un outil fiable et digne de confiance.

Tableau récapitulatif :

| Facteur | Impact sur la fréquence de calibration |

|---|---|

| Criticité de l'application | Les utilisations de haute précision (par exemple, dentaire, recherche) nécessitent une calibration plus fréquente (6-12 mois). |

| Intensité d'utilisation | Une utilisation quotidienne intensive exige des intervalles plus courts (3-6 mois) par rapport à une utilisation modérée (annuelle). |

| Directives du fabricant | Fournit la recommandation de base essentielle pour votre modèle de four spécifique. |

| Âge et état du four | Les unités plus anciennes ou celles ayant des antécédents de dérive nécessitent une vérification plus fréquente. |

Assurez-vous que votre four à moufle fournit des résultats précis et reproductibles à chaque fois.

Ne laissez pas des températures imprécises compromettre vos échantillons, expériences ou la qualité de votre production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire fiables, ainsi que de conseils d'experts sur les calendriers d'entretien et de calibration adaptés à vos besoins spécifiques en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de calibration de four et maintenir vos processus en toute confiance.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four à résistance boîte à haute température est-il utilisé pour la préparation de ZrO2 ? Maîtriser la pré-oxydation du substrat de zirconium

- Comment un four à moufle est-il utilisé dans la préparation d'électrodes pour le LLZO ? Assurer des tests EIS de haute précision

- Pourquoi un four industriel à moufle ou tubulaire est-il requis pour la synthèse de CeTe ? Gestion thermique de précision pour les terres rares

- Pourquoi un four de résistance à haute température de type boîte est-il utilisé pour les T-POMs@ZIF-67 ? Maîtriser la pyrolyse des MOF en catalyseurs

- Pourquoi utiliser un four à moufle de 1250°C pour l'alliage Fe-Cr-Mn-Mo-N ? Obtenir une solution solide et une ténacité optimales

- Pourquoi les échantillons d'acier J55 doivent-ils être placés dans une étuve pendant 24 heures ? Assurer une précision de 0,0001 g dans les tests de corrosion

- Quelles sont les fonctions de la filtration sous vide et des étuves de laboratoire dans le traitement du PVC/GO ? Optimiser la pureté des composites

- Pourquoi un four à moufle haute température est-il essentiel pour la méthode d'imprégnation dans la production de catalyseurs de dénitrification des terres rares ?