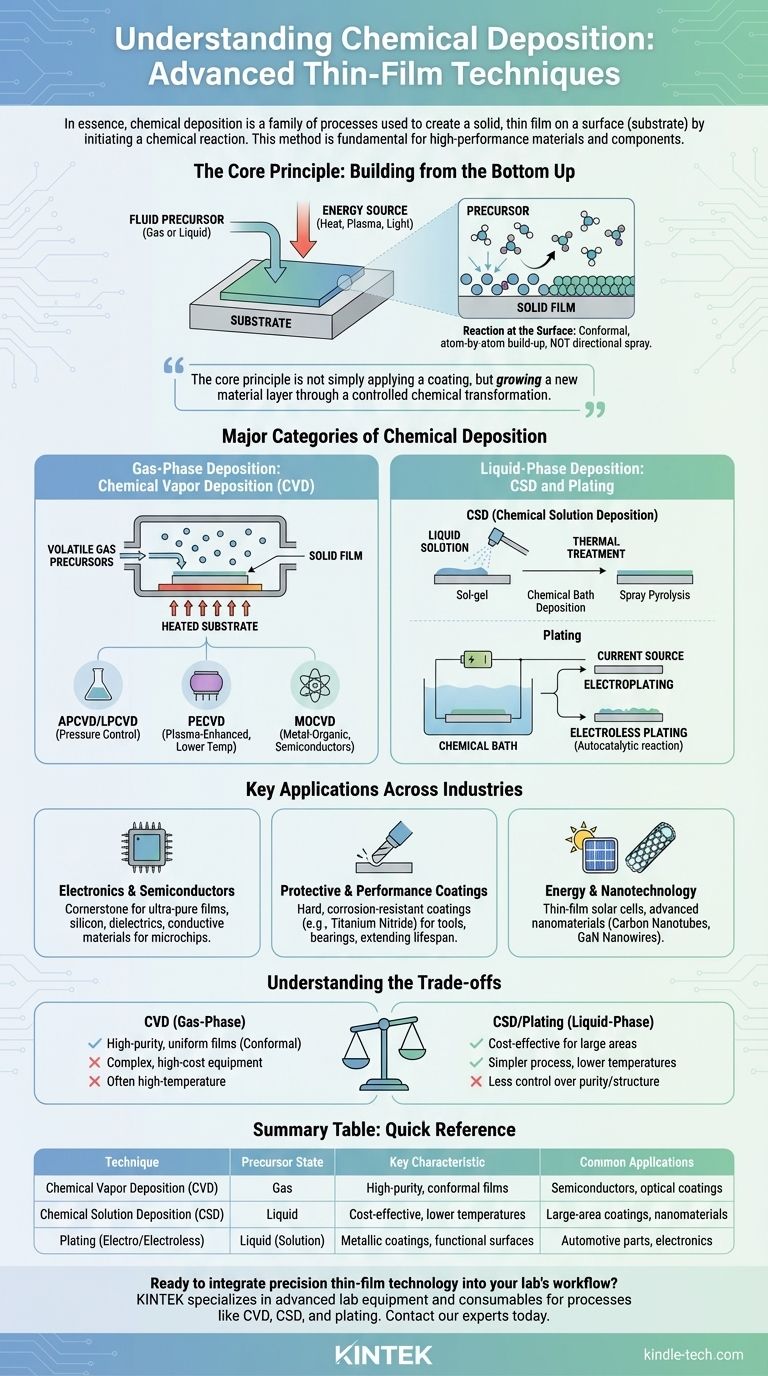

En substance, le dépôt chimique est une famille de procédés utilisés pour créer un film mince solide sur une surface (appelée substrat) en initiant une réaction chimique. Un précurseur fluide, qu'il soit gazeux ou liquide, réagit à la surface du substrat, et le produit solide résultant s'auto-assemble pour former la couche souhaitée. Cette méthode est fondamentale pour la fabrication de matériaux et de composants haute performance.

Le principe fondamental du dépôt chimique ne consiste pas simplement à appliquer un revêtement, mais à faire croître une nouvelle couche de matériau directement sur une surface par une transformation chimique contrôlée. Cela permet la création de films très uniformes, purs et complexes qui épousent parfaitement le substrat sous-jacent.

Le principe fondamental : Construire de bas en haut

La base de toute technique de dépôt chimique est un changement chimique. Un matériau précurseur, qui contient les atomes pour le film final, est introduit dans une chambre contenant le substrat.

La réaction à la surface

De l'énergie est fournie au système — souvent sous forme de chaleur, de plasma ou de lumière — ce qui provoque la réaction ou la décomposition du précurseur. Cette réaction se produit spécifiquement à la surface solide, laissant derrière elle une couche solide qui se construit atome par atome ou molécule par molécule.

Conforme, pas directionnel

Un avantage clé de cette méthode est que les films sont hautement conformes. Contrairement aux procédés qui pulvérisent le matériau en ligne droite, le précurseur fluide entoure entièrement le substrat. Cela signifie que le film résultant recouvre parfaitement toutes les surfaces, y compris les formes 3D complexes, les tranchées et les coins, avec une épaisseur uniforme.

Principales catégories de dépôt chimique

Le dépôt chimique n'est pas une technique unique, mais une vaste catégorie définie par l'état du matériau précurseur — soit un gaz, soit un liquide.

Dépôt en phase gazeuse : Dépôt chimique en phase vapeur (CVD)

Dans le Dépôt Chimique en Phase Vapeur (CVD), les précurseurs sont des gaz volatils. Ces gaz sont introduits dans une chambre de réaction où ils se décomposent sur un substrat chauffé, formant le film solide désiré.

Le CVD possède de nombreuses variantes puissantes, chacune optimisée pour différents matériaux et applications :

- CVD atmosphérique et basse pression (APCVD/LPCVD) : Diffèrent en fonction de la pression de fonctionnement de la chambre, ce qui affecte la qualité du film et le taux de dépôt.

- CVD assisté par plasma (PECVD) : Utilise un plasma pour énergiser les gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses.

- CVD métal-organique (MOCVD) : Emploie des précurseurs métal-organiques, essentiels pour la fabrication de semi-conducteurs et de LED avancés.

Dépôt en phase liquide : CSD et placage

Ces méthodes utilisent une solution liquide contenant les précurseurs dissous. Elles sont souvent plus simples et peuvent fonctionner à des températures plus basses que le CVD.

- Dépôt chimique en solution (CSD) : Cette catégorie comprend des techniques comme le procédé sol-gel, le dépôt en bain chimique et la pyrolyse par pulvérisation. Une solution liquide est appliquée sur le substrat, suivie d'un traitement thermique pour former le film final.

- Placage : Cela implique l'immersion du substrat dans un bain chimique. En électroplacage, un courant électrique entraîne le dépôt d'un revêtement métallique. En placage autocatalytique (electroless plating), une réaction chimique autocatalytique dépose le film sans électricité externe.

Applications clés dans toutes les industries

La précision du dépôt chimique le rend essentiel pour créer des matériaux aux propriétés électroniques, optiques ou mécaniques spécifiques.

Électronique et semi-conducteurs

Le CVD est une pierre angulaire de l'industrie des semi-conducteurs. Il est utilisé pour déposer les films ultra-purs et minces de silicium, de diélectriques et de matériaux conducteurs qui constituent la base des micropuces et des circuits intégrés.

Revêtements protecteurs et de performance

Des revêtements durs et résistants à la corrosion sont souvent appliqués sur les outils de coupe, les roulements et d'autres pièces mécaniques à l'aide du CVD. Ces films céramiques minces, tels que le nitrure de titane, prolongent considérablement la durée de vie et les performances du composant sous-jacent.

Énergie et nanotechnologie

La technique est essentielle pour la fabrication de cellules solaires à couches minces en déposant des matériaux photovoltaïques. C'est également une méthode principale pour la croissance de nanomatériaux avancés, y compris les nanotubes de carbone et les nanofils de GaN, pour l'électronique et les composites de nouvelle génération.

Comprendre les compromis

Bien que puissantes, les techniques de dépôt chimique nécessitent un examen attentif de leur complexité et de leur coût.

Complexité et contrôle du processus

L'obtention d'un film uniforme et de haute qualité exige un contrôle précis de la température, de la pression, des débits de gaz et de la chimie des précurseurs. Les procédés CVD, en particulier, nécessitent souvent un haut niveau de compétence de l'opérateur et des équipements sophistiqués et coûteux comme les systèmes de vide.

Limitations des matériaux et de la température

Le choix de la technique est souvent dicté par la tolérance à la chaleur du substrat. Le CVD à haute température peut endommager les substrats sensibles, faisant des méthodes à basse température comme le PECVD ou le dépôt en phase liquide les seules options viables.

Coût vs performance

Généralement, les méthodes en phase gazeuse comme le CVD produisent des films plus purs et plus uniformes, mais entraînent des coûts d'équipement et d'exploitation plus élevés. Les méthodes en phase liquide comme le CSD ou le placage peuvent être plus rentables pour les revêtements de grande surface ou les applications moins exigeantes, mais peuvent offrir moins de contrôle sur la pureté et la structure du film.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt chimique correcte dépend entièrement des exigences matérielles, des limitations du substrat et de l'échelle de production.

- Si votre objectif principal est d'obtenir des films conformes de haute pureté pour les semi-conducteurs ou l'optique : Une variante du Dépôt Chimique en Phase Vapeur (CVD) est presque toujours le bon choix.

- Si votre objectif principal est d'obtenir des revêtements de grande surface rentables ou la synthèse de nanomatériaux à des températures plus basses : Une méthode de Dépôt Chimique en Solution (CSD) comme la pyrolyse par pulvérisation ou le bain chimique est probablement mieux adaptée.

- Si votre objectif principal est d'appliquer un revêtement métallique fonctionnel à une pièce : L'électroplacage ou le placage autocatalytique offre une solution directe et bien établie.

En comprenant ces techniques non seulement comme des procédés mais comme des outils d'ingénierie des matériaux, vous pouvez construire avec précision les matériaux requis pour presque toutes les applications avancées.

Tableau récapitulatif :

| Technique | État du précurseur | Caractéristique clé | Applications courantes |

|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Gaz | Films de haute pureté, conformes | Semi-conducteurs, revêtements optiques |

| Dépôt Chimique en Solution (CSD) | Liquide | Rentable, températures plus basses | Revêtements de grande surface, nanomatériaux |

| Placage (Électro/Autocatalytique) | Liquide (Solution) | Revêtements métalliques, surfaces fonctionnelles | Pièces automobiles, électronique |

Prêt à intégrer la technologie des films minces de précision dans le flux de travail de votre laboratoire ? La bonne technique de dépôt chimique est essentielle pour obtenir les propriétés matérielles que votre recherche ou votre produit exige. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus tels que le CVD, le CSD et le placage. Notre expertise vous assure de disposer des outils fiables pour créer des revêtements et des matériaux haute performance. Discutons de votre application spécifique – contactez nos experts dès aujourd'hui pour trouver votre solution idéale.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD