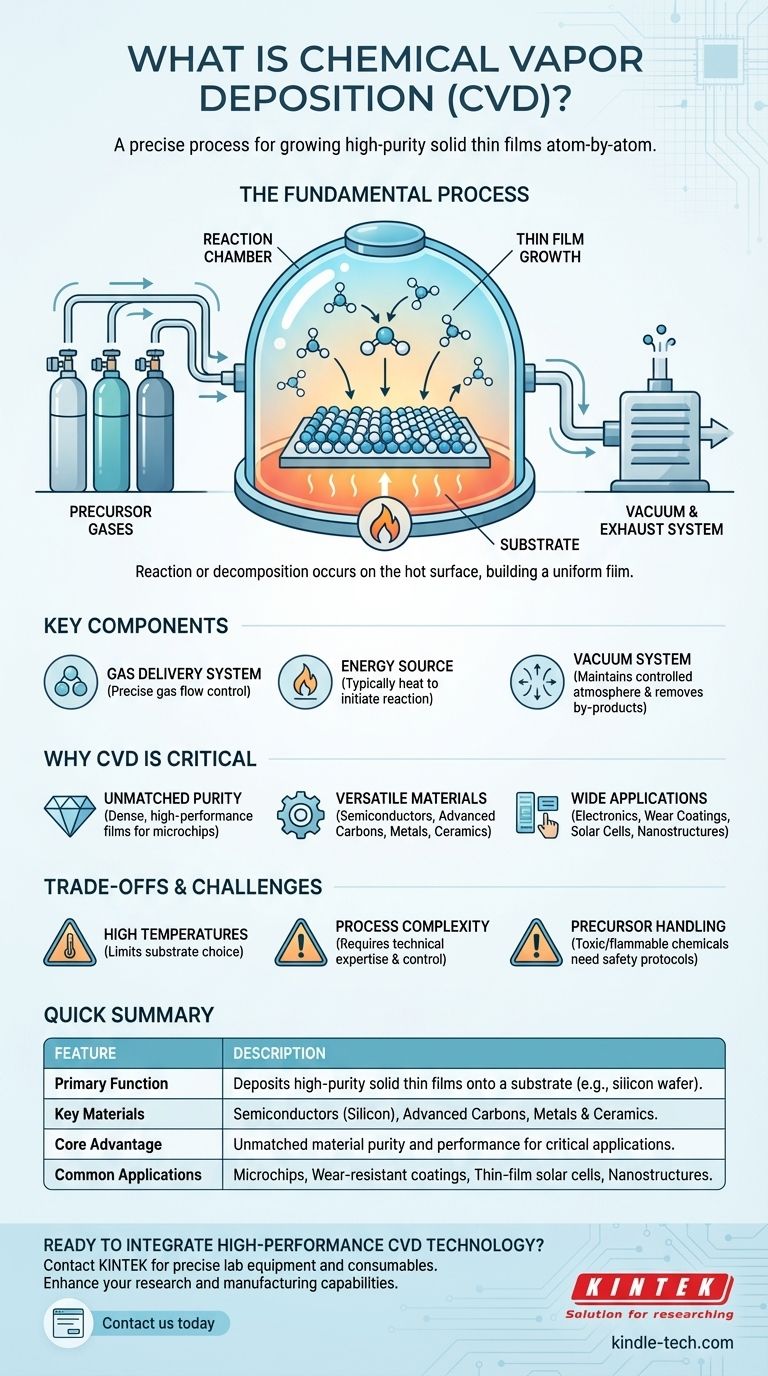

Le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour faire croître un film mince solide de haute pureté sur une surface, appelée substrat. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre, qui réagissent ensuite chimiquement ou se décomposent à la surface du substrat, laissant derrière eux une couche du matériau désiré. Cette méthode est fondamentale pour la production d'électroniques modernes et de matériaux avancés.

Le CVD n'est pas simplement une technique de revêtement ; c'est un processus de synthèse chimique précis qui se produit directement sur une surface. Cela permet la construction atome par atome de films haute performance, ce qui en fait une technologie essentielle pour les industries des semi-conducteurs, de l'aérospatiale et de la science des matériaux.

Comment fonctionne fondamentalement le dépôt chimique en phase vapeur

Pour comprendre le CVD, il est préférable de le considérer comme la construction d'un matériau à partir de ses ingrédients chimiques dans un environnement hautement contrôlé. Le processus repose sur plusieurs composants clés et une séquence d'événements précise.

Les composants essentiels d'un système CVD

Un système CVD typique se compose d'une chambre de réaction où a lieu le dépôt. Un système de distribution de gaz introduit précisément un ou plusieurs gaz précurseurs volatils dans la chambre. Une source d'énergie (souvent de la chaleur) fournit l'énergie nécessaire pour initier la réaction chimique, tandis qu'un système de vide élimine l'air et maintient une atmosphère contrôlée. Enfin, un système d'échappement gère en toute sécurité les sous-produits volatils générés pendant le processus.

Le processus de dépôt expliqué

Tout d'abord, le substrat — l'objet à revêtir, tel qu'une tranche de silicium — est placé à l'intérieur de la chambre de réaction. La chambre est ensuite scellée sous vide pour éliminer tout contaminant.

Ensuite, des gaz précurseurs spécifiques contenant les éléments du film désiré sont introduits. De l'énergie est appliquée, généralement en chauffant le substrat, ce qui provoque la réaction ou la décomposition des gaz sur la surface chaude.

Cette réaction chimique entraîne le dépôt d'un matériau solide, formant un film mince qui croît couche par couche sur le substrat. Tout sous-produit gazeux de la réaction est continuellement évacué de la chambre par le flux de gaz et le système d'échappement.

Qu'est-ce qui fait du CVD une technologie critique ?

L'utilisation généralisée du CVD découle de sa capacité à produire des matériaux d'une qualité et d'une polyvalence exceptionnelles, impossibles à obtenir avec de nombreuses autres méthodes.

Pureté et performances inégalées

Parce que le processus se déroule dans un environnement sous vide contrôlé avec des gaz précurseurs de haute pureté, le CVD peut produire des films extrêmement denses et de haute pureté. Il en résulte des matériaux aux propriétés électriques, optiques et mécaniques supérieures, qui sont essentiels pour les applications haute performance comme les micropuces.

Polyvalence des matériaux et des substrats

Le CVD est incroyablement polyvalent. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris :

- Semi-conducteurs : Silicium, nitrure de silicium, dioxyde de silicium

- Carbones avancés : Diamant, graphène, nanotubes de carbone et nanofibres

- Métaux et céramiques : Tungstène, nitrure de titane et divers diélectriques à haute constante diélectrique (high-k)

Ce processus peut être appliqué à de nombreux substrats différents, y compris les métaux, les céramiques et le verre, ce qui le rend adaptable à de nombreuses industries.

Applications industrielles étendues

Cette polyvalence fait du CVD une technologie fondamentale dans plusieurs secteurs clés. Il est utilisé pour déposer des films minces sur des semi-conducteurs en électronique, pour créer des revêtements résistants à l'usure et à la corrosion pour les outils de coupe, et pour déposer des matériaux photovoltaïques pour les cellules solaires à film mince.

Comprendre les compromis et les défis

Bien que puissant, le CVD est un processus complexe avec des exigences et des limitations spécifiques qui doivent être prises en compte.

Exigence de températures élevées

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour entraîner les réactions chimiques. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains pourraient ne pas résister à la chaleur sans se déformer ou fondre.

Complexité du processus et expertise

L'utilisation d'équipements CVD exige un niveau élevé de compétences techniques et de contrôle des processus. Des facteurs tels que la température, la pression, les débits de gaz et la chimie doivent être gérés méticuleusement pour obtenir un film uniforme et de haute qualité. Cette complexité augmente à la fois les coûts d'équipement et les coûts opérationnels.

Manipulation des produits chimiques précurseurs

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des systèmes de manipulation des gaz et un traitement des gaz d'échappement pour assurer un fonctionnement sûr et atténuer l'impact environnemental.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de matériaux et de performances.

- Si votre objectif principal est la pureté et les performances ultimes des matériaux : Le CVD est la norme industrielle pour la création de films sans défaut et de haute pureté requis pour les semi-conducteurs et l'optique avancée.

- Si votre objectif principal est la création de nanostructures avancées : Le CVD est une méthode dominante et essentielle pour la croissance de matériaux aux structures uniques, tels que les nanotubes de carbone, les feuilles de graphène et les nanofils.

- Si votre objectif principal est des revêtements durables et fonctionnels : Le CVD fournit des couches exceptionnellement dures, denses et résistantes à la corrosion, idéales pour protéger les outils et composants industriels dans des conditions difficiles.

En fin de compte, comprendre les principes du dépôt chimique en phase vapeur est essentiel pour apprécier comment les technologies les plus avancées d'aujourd'hui sont fabriquées à partir des atomes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Dépose des films minces solides de haute pureté sur un substrat (par exemple, une tranche de silicium). |

| Matériaux clés | Semi-conducteurs (Silicium), Carbones avancés (Graphène, Diamant), Métaux et Céramiques. |

| Avantage principal | Pureté et performances des matériaux inégalées pour les applications critiques. |

| Applications courantes | Micropuces, Revêtements résistants à l'usure, Cellules solaires à film mince, Nanostructures. |

Prêt à intégrer la technologie CVD haute performance dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus avancés comme le dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements durables ou de nouveaux nanomatériaux, notre expertise vous assure de disposer des bons outils pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de fabrication.

Guide Visuel

Produits associés

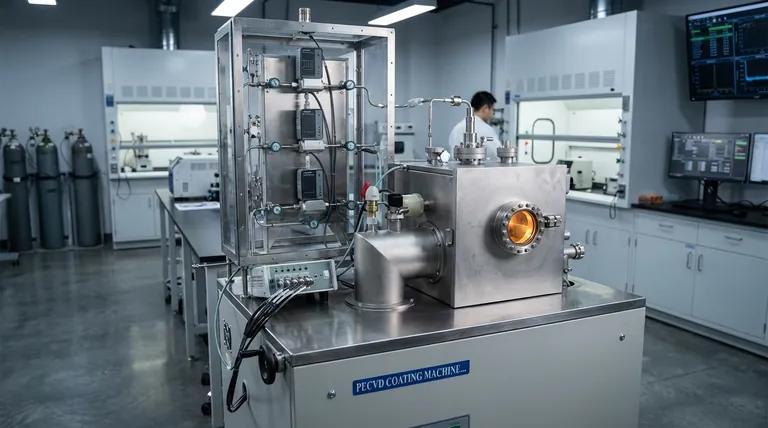

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses