Dans le contexte des MEMS, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental utilisé pour construire des films minces et solides de matériau sur un substrat, généralement une tranche de silicium. Il fonctionne en introduisant des gaz précurseurs réactifs dans une chambre, qui subissent ensuite une réaction chimique sur la surface chauffée du substrat pour former la couche de matériau souhaitée, laissant derrière eux des sous-produits gazeux qui sont évacués.

À la base, le CVD n'est pas seulement une technique de revêtement ; c'est une méthode de construction précise, ascendante. Elle permet aux ingénieurs de construire les couches fonctionnelles et structurelles de dispositifs microscopiques, une couche atomique à la fois, directement à partir d'une phase gazeuse.

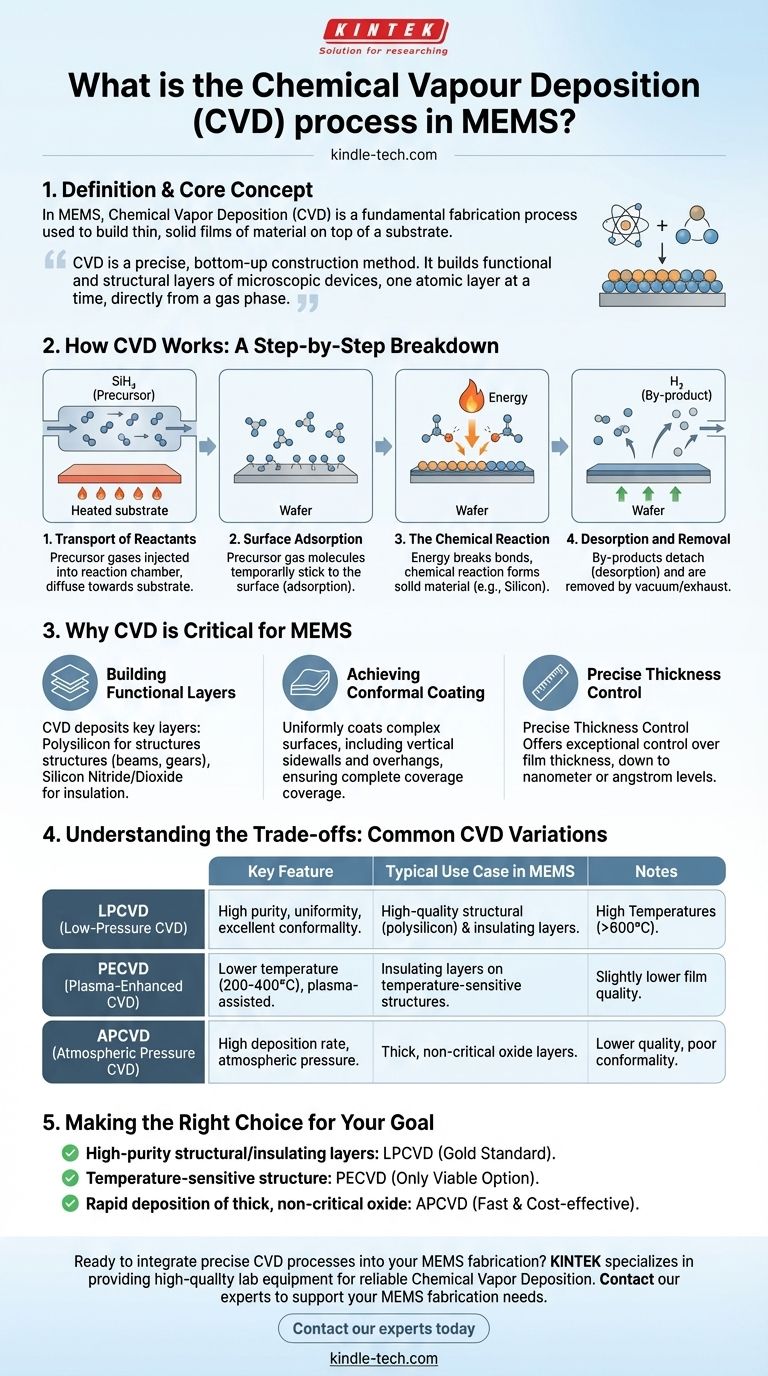

Comment fonctionne le CVD : une analyse étape par étape

Le processus CVD peut être compris comme une séquence de quatre événements critiques qui transforment le gaz en un film solide de haute pureté.

Étape 1 : Transport des réactifs

Des gaz précurseurs, qui contiennent les atomes nécessaires au film final (par exemple, le silane, SiH₄, pour le silicium), sont injectés avec précision dans une chambre de réaction. Ces gaz diffusent à travers la chambre et se déplacent vers la tranche de substrat.

Étape 2 : Adsorption en surface

Une fois que les molécules de gaz précurseur atteignent la tranche, elles « atterrissent » et adhèrent temporairement à la surface. Ce processus, connu sous le nom d'adsorption, est une condition préalable à toute réaction chimique.

Étape 3 : La réaction chimique

De l'énergie, généralement sous forme de haute température, est appliquée au substrat. Cette énergie rompt les liaisons chimiques dans les molécules de gaz précurseur, provoquant une réaction qui dépose le matériau solide souhaité (comme le silicium ou le nitrure de silicium) sur la surface.

Étape 4 : Désorption et élimination

La réaction chimique crée également des sous-produits gazeux indésirables (par exemple, de l'hydrogène gazeux à partir du silane). Ces sous-produits se détachent de la surface du substrat dans un processus appelé désorption et sont continuellement éliminés de la chambre par un système de vide ou d'échappement.

Pourquoi le CVD est essentiel pour les MEMS

Le CVD n'est pas seulement l'une des nombreuses options ; ses capacités uniques sont essentielles pour créer les structures complexes et tridimensionnelles que l'on trouve dans les dispositifs MEMS.

Construction de couches fonctionnelles

Les dispositifs MEMS sont construits couche par couche. Le CVD est la méthode principale pour déposer les plus importantes de ces couches, y compris le polysilicium pour les composants structurels (comme les poutres et les engrenages) et le nitrure de silicium ou le dioxyde de silicium pour l'isolation électrique.

Obtention d'un revêtement conforme

L'une des caractéristiques les plus puissantes du CVD est sa capacité à produire des films conformes. Cela signifie que la couche déposée recouvre uniformément toutes les surfaces d'une structure microscopique, y compris les parois latérales verticales et sous les surplombs, assurant une couverture complète et fiable.

Contrôle précis de l'épaisseur

La performance d'un dispositif MEMS dépend souvent de l'épaisseur précise de ses couches. Le CVD offre un contrôle exceptionnel, permettant le dépôt de films dont l'épaisseur est contrôlée jusqu'au niveau nanométrique, voire angström.

Comprendre les compromis : variations courantes du CVD

Les différentes étapes de fabrication des MEMS ont des exigences différentes en matière de température, de qualité de film et de vitesse de dépôt. Par conséquent, plusieurs variations du CVD sont utilisées, chacune avec des compromis distincts.

LPCVD (CVD basse pression)

Fonctionnant à très basse pression, le LPCVD est le cheval de bataille pour les films de haute qualité en MEMS. Il produit des films d'une excellente pureté, d'une uniformité d'épaisseur et d'une conformité exceptionnelles. Son principal inconvénient est l'exigence de températures très élevées (souvent >600°C), ce qui le rend inadapté au traitement ultérieur après le dépôt de métaux.

PECVD (CVD assisté par plasma)

Le PECVD utilise un plasma riche en énergie pour faciliter la réaction chimique. Cette différence cruciale permet le dépôt à des températures beaucoup plus basses (généralement 200-400°C). Cela le rend essentiel pour déposer des couches isolantes sur des structures qui contiennent déjà des matériaux sensibles à la température comme l'aluminium. Le compromis est souvent une qualité et une pureté de film légèrement inférieures à celles du LPCVD.

APCVD (CVD à pression atmosphérique)

Comme son nom l'indique, ce processus fonctionne à pression atmosphérique normale. Il est très rapide et a un taux de dépôt élevé, mais produit généralement des films de qualité inférieure avec une faible conformité. Il est principalement utilisé pour déposer des couches d'oxyde épaisses et simples où la précision n'est pas la principale préoccupation.

Faire le bon choix pour votre objectif

Le choix du bon processus CVD est une décision critique basée sur les exigences spécifiques de l'étape de fabrication.

- Si votre objectif principal est des couches structurelles ou isolantes de haute pureté : le LPCVD est la référence pour la création des composants essentiels d'un dispositif MEMS.

- Si votre objectif principal est de déposer un film sur une structure sensible à la température : le PECVD est la seule option viable, protégeant les couches précédemment déposées des dommages causés par la chaleur.

- Si votre objectif principal est le dépôt rapide d'un oxyde épais et non critique : l'APCVD offre une solution rapide et rentable.

En fin de compte, le dépôt chimique en phase vapeur est la technique fondamentale qui permet la construction même de l'architecture complexe et multicouche des micro-dispositifs modernes.

Tableau récapitulatif :

| Variation CVD | Caractéristique clé | Cas d'utilisation typique en MEMS |

|---|---|---|

| LPCVD | Haute pureté et uniformité, excellente conformité | Couches structurelles (polysilicium) et isolantes de haute qualité |

| PECVD | Température plus basse (200-400°C), assisté par plasma | Couches isolantes sur des structures sensibles à la température |

| APCVD | Taux de dépôt élevé, pression atmosphérique | Couches d'oxyde épaisses et non critiques |

Prêt à intégrer des processus CVD précis dans votre fabrication MEMS ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour un dépôt chimique en phase vapeur fiable. Que vous développiez de nouveaux micro-dispositifs ou optimisiez votre ligne de production, notre expertise garantit que vous atteignez la qualité de film, la conformité et le contrôle de l'épaisseur que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de fabrication MEMS de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées