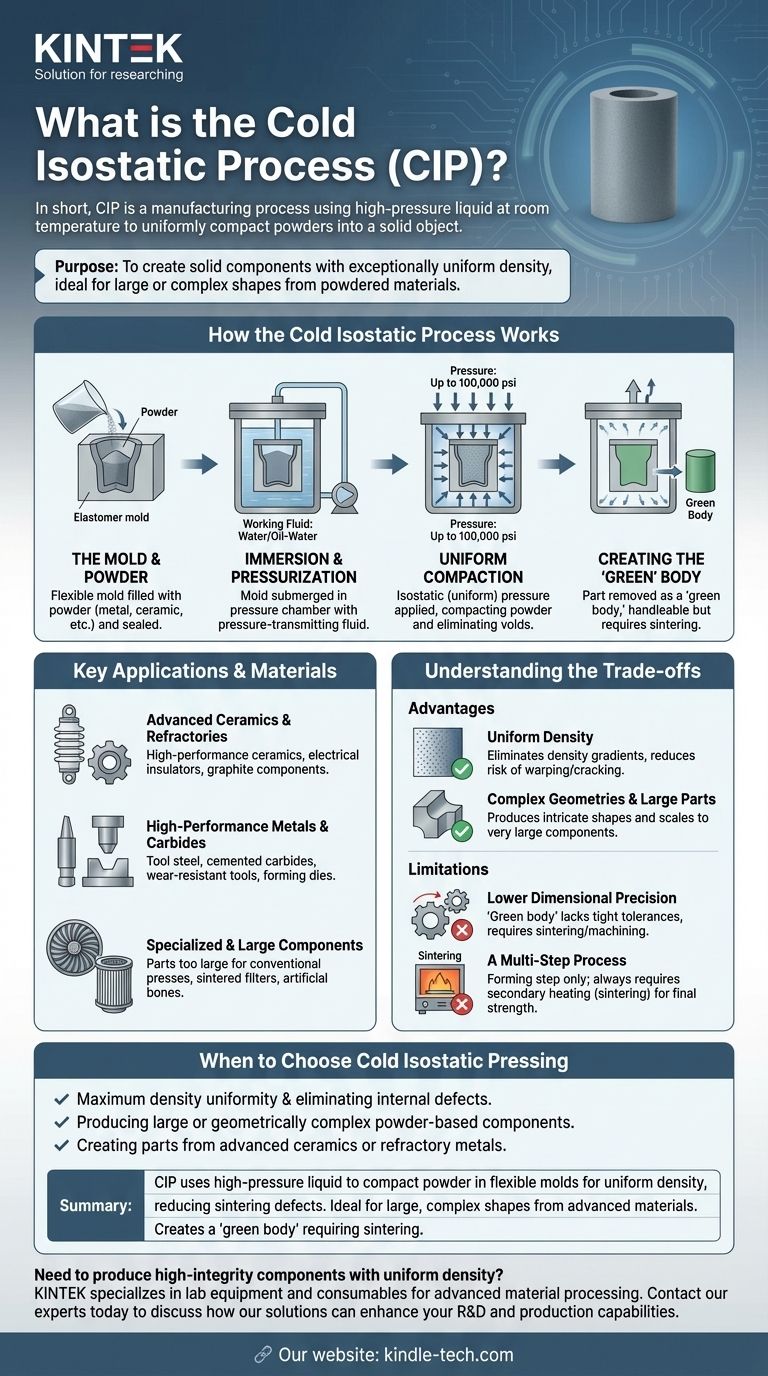

En bref, le pressage isostatique à froid (PIC) est un processus de fabrication qui utilise un liquide à haute pression à température ambiante pour compacter uniformément les poudres en un objet solide. La poudre est placée dans un moule flexible, qui est ensuite immergé dans le liquide à l'intérieur d'une chambre de pression. En appliquant une pression intense et égale dans toutes les directions, les particules de poudre sont forcées ensemble pour former une pièce cohésive et manipulable, appelée "corps vert".

L'objectif fondamental du pressage isostatique à froid est de créer des composants solides avec une densité exceptionnellement uniforme à partir de matériaux en poudre. C'est la méthode de prédilection pour former des formes grandes ou complexes qui ne peuvent pas être fabriquées efficacement avec les techniques de pressage directionnel traditionnelles.

Comment fonctionne le processus isostatique à froid

La méthode PIC est une application simple mais puissante de la dynamique des fluides et de la science des matériaux. Elle transforme la poudre lâche en une forme solide en quatre étapes distinctes.

Étape 1 : Le moule et la poudre

Le processus commence par le remplissage d'un moule flexible, généralement en élastomère, avec la poudre désirée. Il peut s'agir d'un métal, d'une céramique ou d'un matériau composite. Le moule est ensuite scellé pour protéger la poudre du liquide de pressurisation.

Étape 2 : Immersion et pressurisation

Le moule scellé est placé à l'intérieur d'une chambre de pression robuste. Cette chambre est remplie d'un fluide de travail — souvent de l'eau avec un inhibiteur de corrosion ou un mélange huile-eau — qui agit comme milieu de transmission de la pression.

Étape 3 : Compactage uniforme

Une pompe externe pressurise le fluide à l'intérieur de la chambre, avec des pressions pouvant atteindre jusqu'à 100 000 psi. Étant donné que la pression est exercée par un liquide, elle est appliquée également sur toutes les surfaces du moule. Cette pression isostatique (uniforme) compacte les particules de poudre ensemble, éliminant les vides et augmentant la densité.

Étape 4 : Création du « corps vert »

Après un temps défini, la pression est relâchée et la pièce est retirée de la chambre. Le résultat est un composant solide, appelé « corps vert ». Cette pièce est suffisamment solide pour être manipulée mais n'a pas encore atteint sa résistance finale ; les particules sont maintenues ensemble par emboîtement mécanique, et non par des liaisons métallurgiques. Elle nécessite un processus de chauffage ultérieur, comme le frittage, pour atteindre ses propriétés finales.

Applications et matériaux clés

Le PIC est essentiel pour produire des composants où une densité uniforme est critique pour la performance. Il est utilisé dans un large éventail d'industries pour des matériaux spécialisés.

Céramiques avancées et réfractaires

Ce processus est idéal pour consolider des poudres céramiques haute performance comme le nitrure de silicium, le carbure de silicium et le carbure de bore. Il est également utilisé pour produire des isolants électriques et des composants en graphite où les défauts internes doivent être minimisés.

Métaux et carbures haute performance

Le PIC est couramment utilisé pour former des pièces en acier à outils, en carbures cémentés et autres métaux à haut point de fusion. Ces matériaux deviennent souvent des outils résistants à l'usure, des matrices de formage des métaux ou d'autres composants industriels nécessitant une intégrité structurelle élevée.

Composants spécialisés et de grande taille

La méthode est particulièrement adaptée aux pièces trop grandes pour être insérées dans les presses uniaxiales conventionnelles. Elle est également utilisée pour des applications de niche comme la création de filtres frittés, d'os artificiels et d'autres formes complexes qui bénéficient d'un compactage uniforme.

Comprendre les compromis

Comme tout processus de fabrication, le pressage isostatique à froid présente des avantages et des limites distincts qui définissent ses cas d'utilisation idéaux.

Avantage : Densité uniforme

Le principal avantage du PIC est sa capacité à produire des pièces avec une densité très uniforme. La pression isostatique élimine les gradients de densité courants dans le pressage uniaxial (de haut en bas), ce qui réduit considérablement le risque de déformation ou de fissuration lors de l'étape finale de frittage.

Avantage : Géométries complexes et grandes pièces

Parce que la pression s'adapte à la forme du moule flexible, le PIC peut produire des formes complexes et complexes. Il offre également une excellente évolutivité pour la production de très grandes pièces qui seraient impossibles à fabriquer avec des outils durs traditionnels.

Limitation : Précision dimensionnelle inférieure

Le "corps vert" pressé issu d'un processus PIC n'a pas de tolérances dimensionnelles strictes. La flexibilité du moule et la nature du compactage de la poudre signifient que la précision finale doit être obtenue par frittage et tout usinage final nécessaire.

Limitation : Un processus en plusieurs étapes

Il est essentiel de se rappeler que le PIC est une étape de formage, pas de finition. Le corps vert résultant nécessite toujours un processus thermique secondaire (frittage) pour fusionner les particules et développer les propriétés mécaniques et la résistance finales du matériau.

Quand choisir le pressage isostatique à froid

Votre choix d'utiliser le PIC doit être guidé par les exigences finales en matière de propriétés matérielles, de taille et de forme de votre composant.

- Si votre objectif principal est d'atteindre une uniformité de densité maximale et d'éliminer les défauts internes : Le PIC est le choix idéal, car la pression isostatique empêche les gradients de densité courants dans d'autres méthodes.

- Si votre objectif principal est de produire des composants à base de poudre de grande taille ou de géométrie complexe : Le PIC offre une évolutivité et une flexibilité de forme que le pressage matriciel traditionnel ne peut égaler.

- Si votre objectif principal est de créer des pièces à partir de céramiques avancées ou de métaux réfractaires : Le PIC est une méthode standard et fiable pour garantir que ces matériaux haute performance sont consolidés sans introduire de contraintes ou de défauts.

En fin de compte, le pressage isostatique à froid est un outil essentiel pour créer des composants de haute intégrité à partir de poudres lorsque l'uniformité est primordiale.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Utilise un liquide à haute pression à température ambiante pour compacter la poudre dans un moule flexible. |

| Avantage clé | Atteint une densité exceptionnellement uniforme, réduisant la déformation/fissuration lors du frittage. |

| Idéal pour | Les formes grandes et complexes à partir de céramiques avancées, de métaux réfractaires et de carbures. |

| Résultat | Crée un "corps vert" manipulable qui nécessite un frittage pour la résistance finale. |

Besoin de produire des composants de haute intégrité avec une densité uniforme ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement avancé des matériaux, y compris les solutions pour le compactage et le frittage des poudres. Notre expertise peut vous aider à atteindre les propriétés matérielles précises et les géométries complexes que votre laboratoire exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de R&D et de production.

Guide Visuel

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quelle est la méthode de pressage en céramique ? Un guide pour façonner des pièces denses et haute performance

- Qu'est-ce que le procédé de sac sec ? Un guide du pressage isostatique à grande vitesse

- Quel est l'avantage de l'utilisation d'une presse isostatique à froid pour le traitement secondaire de TiC10/Cu-Al2O3 ? Augmentez la densité maintenant !

- Quel est le but des boîtes en acier inoxydable dans le traitement HIP ? Atteindre la densification complète des alliages AlFeTiCrZnCu

- Quelle est la pression du fluide isostatique ? Obtenez une densité parfaitement uniforme et des formes complexes

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Quelle est la fonction spécifique d'une presse isostatique à froid dans le processus de frittage du LiFePO4 ? Maximiser la densité de la batterie

- Quel est le rôle essentiel d'une presse isostatique à froid (CIP) ? Améliorer la densification de l'électrolyte solide pérovskite LSTH