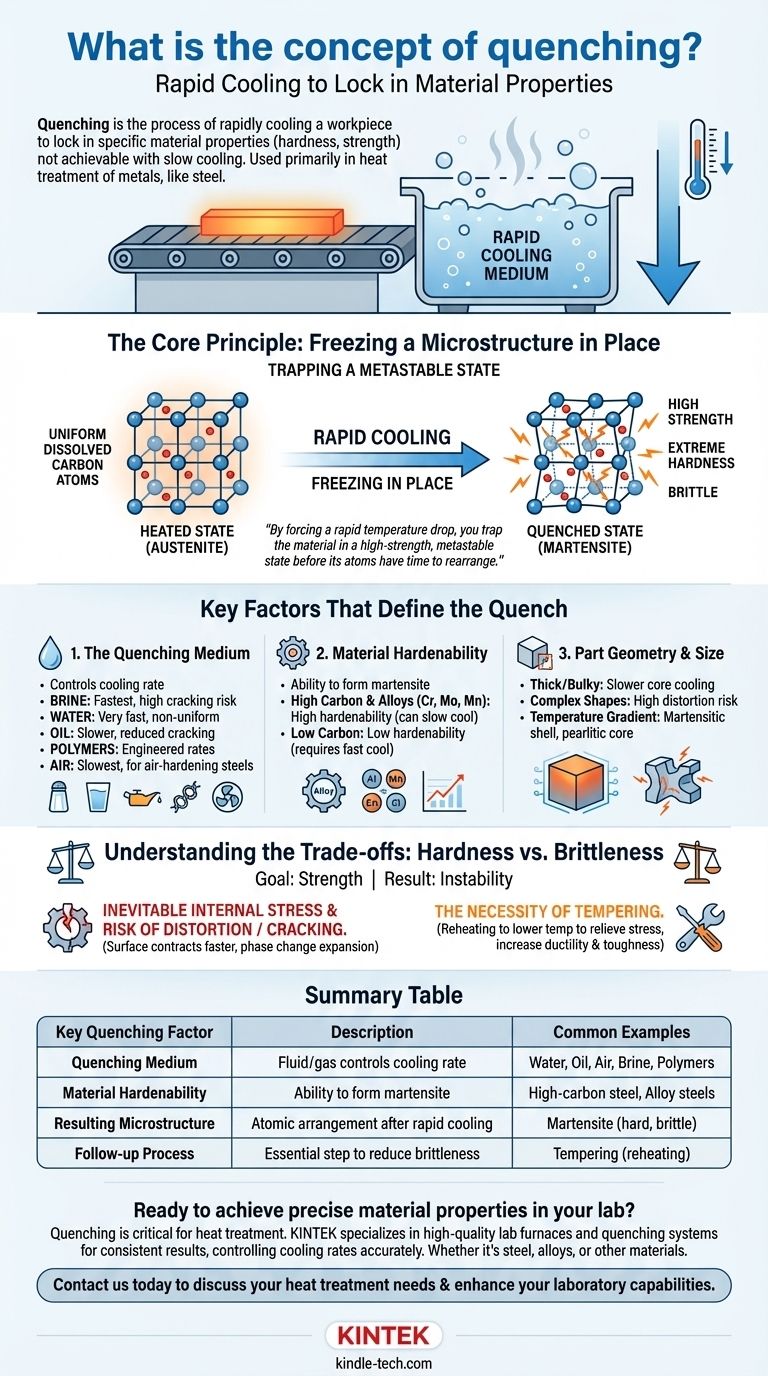

En science des matériaux, la trempe est le processus de refroidissement rapide d'une pièce pour conserver des propriétés matérielles spécifiques qui ne seraient pas réalisables avec un refroidissement lent. C'est une pierre angulaire du traitement thermique, utilisée principalement pour augmenter la dureté et la résistance des métaux, notamment l'acier.

La trempe ne consiste pas seulement à refroidir ; c'est une manipulation contrôlée de la structure atomique d'un matériau. En forçant une chute de température rapide, vous emprisonnez le matériau dans un état métastable à haute résistance avant que ses atomes n'aient le temps de se réorganiser en une forme plus douce et plus stable.

Le principe fondamental : Figer une microstructure en place

Le but de la trempe est de créer et de préserver intentionnellement un arrangement atomique spécifique, ou microstructure, qui confère des propriétés mécaniques souhaitables.

Chauffage pour créer un état uniforme

Avant la trempe, un métal comme l'acier est d'abord chauffé à une température critique lors d'un processus appelé austénitisation. À cette température élevée, la structure cristalline de l'acier se transforme en une phase appelée austénite, qui a la capacité unique de dissoudre les atomes de carbone dans une solution solide uniforme. Cela crée un point de départ homogène et à haute énergie.

Le rôle critique du refroidissement rapide

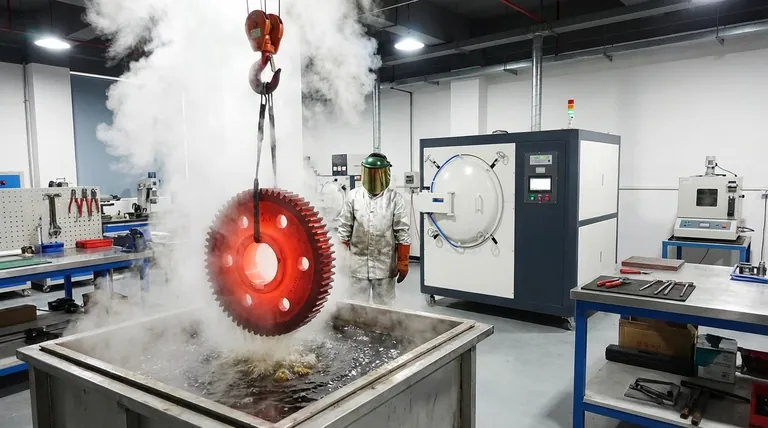

Une fois que le matériau est uniformément dans sa phase austénitique, le refroidissement rapide de la trempe commence. La vitesse de refroidissement est si rapide que les atomes de carbone dissous dans la structure n'ont pas le temps de diffuser et de former des structures plus molles comme la perlite ou la bainite.

Les atomes sont essentiellement « figés » en place. Cela emprisonne la structure cristalline dans un état sursaturé et fortement contraint, la forçant à adopter une nouvelle microstructure qui n'existe que grâce à cette transformation rapide.

Le résultat : Création de martensite dans l'acier

Dans l'acier, cette nouvelle microstructure emprisonnée est appelée martensite. La martensite est extrêmement dure et résistante car sa structure cristalline tétragonale à corps centré (TCC) déformée résiste au mouvement des dislocations, qui est le principal mécanisme de déformation plastique dans les métaux.

Cependant, cette dureté extrême a un prix : la martensite telle que trempée est également très cassante et contient des contraintes internes importantes.

Facteurs clés qui définissent la trempe

Le résultat de la trempe n'est pas un résultat unique, mais un éventail de possibilités contrôlées par plusieurs variables critiques.

Le milieu de trempe

Le type de fluide ou de gaz utilisé pour le refroidissement — l'agent de trempe — est le facteur le plus important contrôlant la vitesse de refroidissement.

- Saumure (eau salée) : Offre la vitesse de refroidissement la plus rapide en raison de la suppression de la formation de bulles de vapeur, mais comporte un risque très élevé de déformation et de fissuration.

- Eau : Offre un refroidissement très rapide, mais peut entraîner un refroidissement non uniforme et des contraintes internes élevées.

- Huile : Refroidit beaucoup plus lentement que l'eau, réduisant le risque de fissuration. C'est l'un des agents de trempe les plus courants pour les aciers alliés.

- Polymères : Les solutions de polymères dans l'eau peuvent être conçues pour fournir des vitesses de refroidissement intermédiaires entre celles de l'eau et de l'huile.

- Air : Fournit la trempe la plus lente. Ceci n'est efficace que pour les aciers fortement alliés « trempant à l'air » qui sont conçus pour former de la martensite même avec un refroidissement lent.

La trempabilité du matériau

La trempabilité est une mesure de la capacité d'un matériau à former de la martensite lors du refroidissement. Un acier à haute teneur en carbone et en alliage (comme le chrome, le molybdène ou le manganèse) possède une trempabilité élevée. Cela signifie qu'il peut être refroidi plus lentement (par exemple, dans l'huile ou même à l'air) et atteindre néanmoins une dureté complète jusqu'à son cœur. Les aciers à faible teneur en carbone ont une faible trempabilité et nécessitent une trempe très rapide (eau) pour durcir, et même alors, seulement en surface.

Géométrie et taille de la pièce

Un composant épais et volumineux refroidira toujours plus lentement au cœur qu'en surface. Ce gradient de température peut entraîner une coque martensitique dure avec un cœur perlitique plus tendre. C'est une considération critique dans la conception des pièces structurelles, car les propriétés ne seront pas uniformes sur toute la coupe transversale.

Comprendre les compromis : Dureté contre fragilité

La trempe est un processus puissant, mais elle introduit un compromis fondamental qui doit être géré. L'objectif est la résistance, mais le résultat immédiat est souvent l'instabilité.

L'augmentation inévitable des contraintes internes

Lorsqu'une pièce est trempée, la surface se refroidit et se contracte beaucoup plus rapidement que l'intérieur. Ce refroidissement différentiel et la transformation de phase en martensite (qui implique une légère expansion de volume) génèrent d'immenses contraintes internes dans le matériau.

Le risque de déformation et de fissuration

Si ces contraintes internes dépassent la résistance du matériau, la pièce se déformera (se voilera) ou, dans le pire des cas, se fissurera. C'est le risque principal associé à la trempe, en particulier lors de l'utilisation d'agents de trempe agressifs sur des formes complexes ou des aciers à haute teneur en carbone.

La nécessité du revenu

En raison de son extrême fragilité et de ses contraintes internes élevées, une pièce trempée est rarement utilisée dans son état « telle que trempée ». Elle est presque toujours suivie d'un second processus de traitement thermique appelé revenu.

Le revenu consiste à réchauffer la pièce trempée à une température beaucoup plus basse (par exemple, 200-650 °C ou 400-1200 °F). Ce processus soulage les contraintes internes et permet à une partie du carbone de précipiter, augmentant la ductilité et la ténacité du matériau tout en diminuant modérément sa dureté.

Faire le bon choix pour votre objectif

La stratégie de trempe idéale est dictée entièrement par les propriétés finales requises pour votre composant.

- Si votre objectif principal est une dureté de surface maximale : Utilisez une trempe rapide (eau/saumure) sur un acier approprié, mais sachez qu'une étape de revenu subséquente est obligatoire pour réduire la fragilité dans presque toutes les applications.

- Si votre objectif principal est d'équilibrer résistance et ténacité : Choisissez un acier allié avec une trempabilité plus élevée et utilisez une trempe moins sévère (huile) pour gérer les contraintes internes et réduire le risque de fissuration.

- Si votre objectif principal est de minimiser la déformation sur une pièce complexe : Sélectionnez un acier à outils trempant à l'air qui est spécifiquement conçu pour atteindre une dureté élevée avec la vitesse de refroidissement lente d'une trempe à l'air.

En fin de compte, maîtriser la trempe consiste à contrôler la vitesse de refroidissement pour obtenir un équilibre précis et prévisible entre résistance, ténacité et stabilité dimensionnelle.

Tableau récapitulatif :

| Facteur clé de la trempe | Description | Exemples courants |

|---|---|---|

| Milieu de trempe | Fluide ou gaz qui contrôle la vitesse de refroidissement | Eau, Huile, Air, Saumure, Polymères |

| Trempabilité du matériau | Capacité à former de la martensite lors du refroidissement | Acier à haute teneur en carbone, Aciers alliés |

| Microstructure résultante | Arrangement atomique après refroidissement rapide | Martensite (dure, cassante) |

| Processus de suivi | Étape essentielle pour réduire la fragilité | Revenu (réchauffage à température plus basse) |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ?

La trempe est une étape critique du traitement thermique, et disposer du bon équipement est essentiel pour des résultats cohérents et fiables. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire et les systèmes de trempe de haute qualité conçus pour la science des matériaux et la métallurgie. Que vous travailliez avec de l'acier, des alliages ou d'autres matériaux, nos solutions vous aident à contrôler précisément les vitesses de refroidissement pour obtenir l'équilibre parfait entre dureté et ténacité.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire. Prenez contact via notre formulaire de contact – construisons ensemble des matériaux plus solides.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux