À la base, un four à vide est un type spécialisé de chaudière ou de réchauffeur qui fonctionne sous pression négative. Au lieu de chauffer directement une substance cible, il utilise le vide pour faire bouillir une petite quantité d'eau à une température très basse. Cette vapeur à basse température sert alors de véhicule incroyablement efficace pour transférer la chaleur d'une source de combustion à un système séparé, le tout dans un environnement scellé et intrinsèquement sûr.

Le principe fondamental d'un four à vide n'est pas le vide lui-même, mais son effet sur l'eau. En créant un vide, le four force une réserve d'eau interne à bouillir à une température beaucoup plus basse (par exemple, 80 °C), permettant un transfert de chaleur rapide, sûr et efficace grâce à un cycle continu d'évaporation et de condensation.

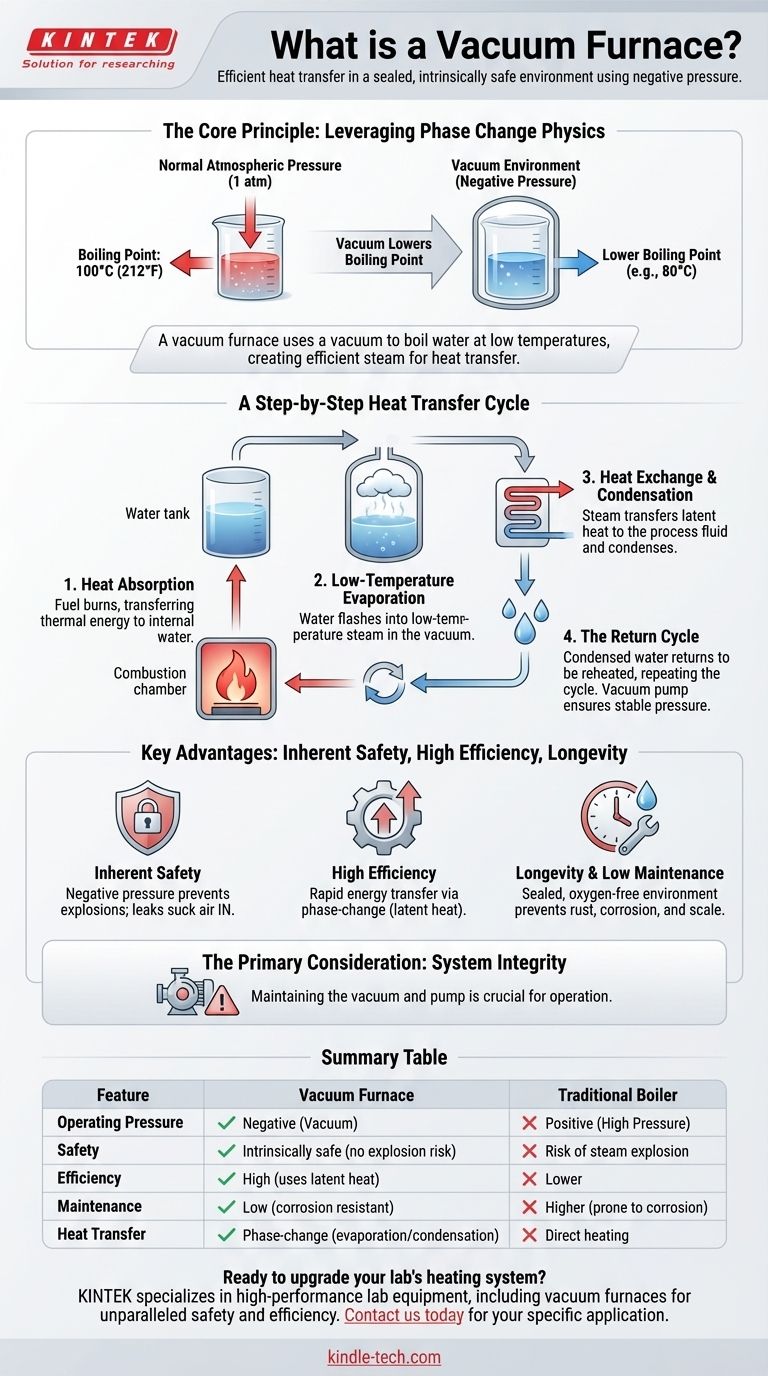

Le Principe Fondamental : Tirer Parti de la Physique du Changement de Phase

Pour vraiment comprendre un four à vide, il faut dépasser la mécanique et se concentrer sur la physique qu'il manipule. Le système est conçu pour exploiter la relation entre la pression et le point d'ébullition d'un liquide.

Pourquoi un Vide est Essentiel

Sous la pression atmosphérique normale au niveau de la mer, l'eau bout à 100 °C (212 °F). En retirant la majeure partie de l'air d'un récipient scellé, un four à vide crée un environnement à basse pression.

Dans ce vide, le point d'ébullition de l'eau chute considérablement. C'est toute la clé du fonctionnement du four. Cela permet la création de vapeur (vapeur d'eau) sans avoir besoin d'atteindre des températures élevées.

Le Milieu Caloporteur : L'Eau comme Véhicule d'Énergie

Le four contient une petite quantité fixe d'eau dégazée de haute pureté. Cette eau n'est pas le produit final ; c'est le milieu de transfert de chaleur.

Lorsque cette eau se transforme en vapeur, elle absorbe une quantité massive d'énergie, connue sous le nom de chaleur latente de vaporisation. Cela fait de la vapeur un moyen exceptionnellement efficace de transporter l'énergie thermique d'un endroit à un autre.

La Chambre de Combustion et l'Échangeur de Chaleur

Un four à vide comporte deux composants majeurs distincts. Une chambre de combustion à la base brûle du carburant (comme du gaz naturel ou du mazout) pour chauffer le récipient scellé.

À l'intérieur de la partie supérieure de ce récipient se trouve un faisceau de tubes séparé, connu sous le nom d'échangeur de chaleur. L'eau ou le fluide que vous souhaitez réellement chauffer circule à travers cet échangeur, sans jamais se mélanger à l'eau interne du four.

Un Aperçu Étape par Étape du Cycle de Transfert de Chaleur

Le processus est une boucle fermée et continue qui déplace efficacement la chaleur de la source de combustible vers votre application cible (par exemple, le système de chauffage d'un bâtiment).

Étape 1 : Absorption de la Chaleur

Le combustible est brûlé dans la chambre de combustion. Les gaz chauds issus de cette combustion passent sur les tubes contenant l'eau du milieu caloporteur du four, transférant l'énergie thermique à cette eau.

Étape 2 : Évaporation à Basse Température

À mesure que la température de l'eau augmente, elle atteint rapidement son point d'ébullition bas en raison du vide. Elle se transforme en un grand volume de vapeur à basse température, remplissant la chambre à vide.

Étape 3 : Échange de Chaleur et Condensation

Cette vapeur entre en contact avec les surfaces plus froides de l'échangeur de chaleur. La vapeur transfère instantanément sa chaleur latente au fluide à l'intérieur de l'échangeur de chaleur, provoquant la condensation de la vapeur en eau liquide. C'est l'étape critique où le travail utile est effectué.

Étape 4 : Le Cycle de Retour

L'eau condensée, ayant libéré son énergie, retombe simplement au fond du récipient. Là, elle est réchauffée par le processus de combustion, et le cycle recommence. Une pompe à vide garantit que la pression interne reste stable tout au long du processus.

Comprendre les Compromis et les Avantages

Aucune technologie n'est une solution universelle. La conception d'un four à vide présente des avantages clairs, mais aussi des considérations spécifiques.

Avantage Clé : Sécurité Intrinsèque

C'est l'avantage le plus significatif par rapport aux chaudières traditionnelles pressurisées. Étant donné que le système fonctionne sous pression négative, une fuite ou une fissure provoquera l'aspiration de l'air extérieur vers l'intérieur, plutôt que l'explosion de vapeur à haute pression vers l'extérieur. Cela élimine le risque de défaillance catastrophique.

Avantage Clé : Haute Efficacité

Le transfert de chaleur par changement de phase est l'un des processus thermiques les plus efficaces de la nature. Le four déplace rapidement de grandes quantités d'énergie avec une perte thermique minimale, car l'énergie est « verrouillée » dans la vapeur jusqu'à ce qu'elle se condense.

Avantage Clé : Longévité et Faible Entretien

L'environnement scellé et sans oxygène à l'intérieur du four élimine pratiquement le risque de rouille, de corrosion et d'accumulation de tartre minéral. Cela prolonge considérablement la durée de vie de l'équipement et réduit les besoins d'entretien par rapport aux systèmes atmosphériques ou pressurisés.

La Principale Considération : Intégrité du Système

L'avantage principal du vide est aussi son exigence opérationnelle principale. Le récipient doit rester parfaitement scellé et la pompe à vide doit être correctement entretenue pour garantir que le système maintienne sa pression négative. Une perte de vide arrêtera le cycle d'ébullition à basse température, rendant le four inefficace jusqu'à ce que la fuite soit réparée.

Faire le Bon Choix pour Votre Application

Décider si un four à vide est approprié dépend entièrement de votre objectif principal pour le système de chauffage.

- Si votre objectif principal est la sécurité : Un four à vide est un choix inégalé, car il élimine complètement le risque d'explosion de vapeur inhérent aux chaudières pressurisées.

- Si votre objectif principal est le coût opérationnel à long terme : La haute efficacité et la maintenance considérablement réduite grâce à la corrosion et au tartre en font un investissement supérieur à long terme.

- Si votre objectif principal est le chauffage de procédés pour une application industrielle : Le contrôle précis de la température et le temps de réponse rapide d'un four à vide sont très avantageux.

En fin de compte, un four à vide représente un passage du chauffage par la force brute à une méthode intelligente de manipulation de la physique pour une gestion thermique plus sûre, plus durable et plus efficace.

Tableau Récapitulatif :

| Caractéristique | Four à Vide | Chaudière Traditionnelle |

|---|---|---|

| Pression de Fonctionnement | Négative (Vide) | Positive (Haute Pression) |

| Sécurité | Intrinsèquement sûr (aucun risque d'explosion) | Risque d'explosion de vapeur |

| Efficacité | Élevée (utilise la chaleur latente de vaporisation) | Plus faible |

| Entretien | Faible (résistant à la corrosion et au tartre) | Plus élevé (sujet à la corrosion et au tartre) |

| Transfert de Chaleur | Changement de phase (évaporation/condensation) | Chauffage direct |

Prêt à moderniser le système de chauffage de votre laboratoire avec une sécurité et une efficacité inégalées ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à vide conçus pour la durabilité et une gestion thermique précise. Nos solutions sont idéales pour les laboratoires cherchant à éliminer les risques d'explosion, à réduire les coûts de maintenance à long terme et à améliorer le contrôle des processus. Contactez-nous dès aujourd'hui pour trouver le four à vide parfait pour votre application spécifique et découvrir la différence KINTEK en matière de fiabilité et de support.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus