Le coût réel d'un processus de dépôt chimique en phase vapeur (CVD) n'est pas un chiffre unique, mais un calcul complexe dicté par des variables importantes. Bien que l'équipement initial puisse être coûteux, les coûts dominants proviennent souvent du développement de processus complexes et de l'expertise opérationnelle requise, un résultat direct de la physique et de la chimie complexes impliquées dans la gestion du transport des gaz et des réactions de surface.

Le coût du CVD est défini moins par le prix de la machine que par l'investissement en temps, en matériaux et en expertise nécessaire pour surmonter sa complexité opérationnelle inhérente et l'étalonner pour une application spécifique.

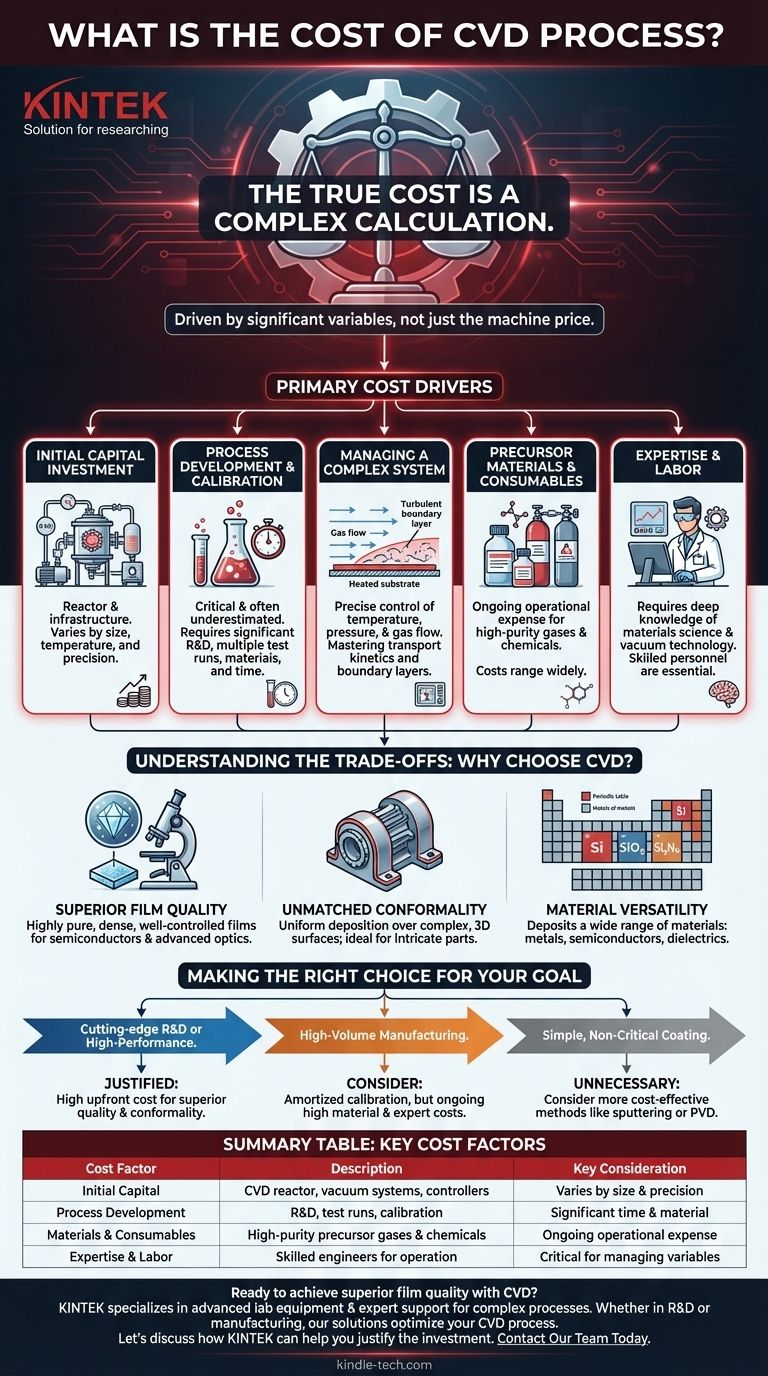

Les principaux facteurs de coût dans le CVD

Comprendre le coût du CVD nécessite de regarder au-delà du prix d'achat initial et d'examiner les facteurs qui contribuent au coût total de possession sur la durée de vie d'un projet ou d'un produit.

Investissement initial en capital

Le coût le plus évident est le réacteur CVD et son infrastructure de support. Cela comprend la chambre de réaction, les systèmes de vide, les contrôleurs de livraison de gaz et les éléments chauffants. Le prix de cet équipement varie considérablement en fonction de la taille, de la plage de température et de la précision.

Développement et étalonnage du processus

Ceci est un facteur de coût critique, souvent sous-estimé. Le processus sous-jacent étant incroyablement complexe, obtenir un dépôt de film réussi et reproductible nécessite des efforts importants en R&D.

Le besoin de multiples essais pour étalonner le système est un coût opérationnel direct. Ces essais consomment des matériaux précurseurs précieux, de l'énergie et, surtout, le temps d'ingénieurs hautement qualifiés.

Gestion d'un système complexe

Le processus CVD implique un équilibre délicat de facteurs imbriqués. Des paramètres tels que la température, la pression et les débits de gaz doivent être contrôlés avec précision.

De plus, la gestion de la cinétique de transport des espèces gazeuses — la convection et la diffusion complexes des produits chimiques — est un défi non trivial. Un phénomène connu sous le nom de couche limite stagnante, une couche de gaz à faible mouvement juste au-dessus du substrat, peut entraver un dépôt uniforme et nécessite une conception de processus minutieuse pour être géré.

Matériaux précurseurs et consommables

Le CVD repose sur des gaz et des produits chimiques précurseurs de haute pureté, qui constituent une dépense opérationnelle continue. Le coût de ces matériaux peut varier de modéré à extrêmement élevé, en fonction de la composition du film souhaitée.

Expertise et main-d'œuvre

Faire fonctionner et entretenir un système CVD n'est pas une opération à bouton-poussoir. Cela nécessite du personnel possédant une compréhension approfondie de la science des matériaux, de la chimie et de la technologie du vide. Le coût d'embauche et de rétention de cette expertise est un facteur important.

Comprendre les compromis : Pourquoi choisir le CVD ?

Compte tenu de ces complexités et de ces coûts, la décision d'utiliser le CVD est basée sur les avantages uniques qu'il offre par rapport aux techniques de dépôt plus simples. L'investissement est justifié lorsque la qualité finale du film est la priorité absolue.

Qualité de film supérieure

Le CVD est réputé pour sa capacité à produire des films très purs, denses et bien contrôlés. Il permet un contrôle précis de la structure cristalline et de la stœchiométrie du matériau, ce qui est essentiel pour les applications dans les semi-conducteurs et l'optique avancée.

Conformité inégalée

L'une des caractéristiques déterminantes du CVD est sa capacité à déposer un film uniforme sur des surfaces tridimensionnelles complexes. Les précurseurs gazeux peuvent atteindre et réagir sur toutes les surfaces exposées, ce qui le rend idéal pour le revêtement de composants complexes où les techniques de ligne de visée comme le pulvérisation cathodique échoueraient.

Polyvalence des matériaux

Le processus CVD est exceptionnellement polyvalent, capable de déposer une large gamme de matériaux, y compris des métaux, des semi-conducteurs (comme le silicium) et des diélectriques (comme le nitrure de silicium ou le dioxyde de silicium).

Faire le bon choix pour votre objectif

La décision d'investir dans le CVD doit être pondérée par rapport à vos exigences techniques et commerciales spécifiques.

- Si votre objectif principal est la R&D de pointe ou les composants haute performance : Le coût initial élevé et l'effort de développement de processus du CVD sont justifiés par la qualité supérieure du film, la pureté et la conformité qu'il apporte.

- Si votre objectif principal est la fabrication à grand volume : Les coûts d'étalonnage initiaux peuvent être amortis, mais la dépense continue en matériaux de haute pureté et en supervision experte reste une considération clé.

- Si votre objectif principal est un revêtement simple et non critique sur une surface plane : La complexité et le coût du CVD sont probablement inutiles ; des méthodes plus rentables comme la pulvérisation cathodique ou le dépôt physique en phase vapeur (PVD) devraient être envisagées.

En fin de compte, choisir le CVD est un investissement pour atteindre des propriétés matérielles que d'autres méthodes ne peuvent tout simplement pas fournir.

Tableau récapitulatif :

| Facteur de coût | Description | Considération clé |

|---|---|---|

| Capital initial | Réacteur CVD, systèmes de vide, contrôleurs de gaz | Varie selon la taille, la température et la précision |

| Développement du processus | R&D, multiples essais, étalonnage | Investissement important en temps et en matériaux |

| Matériaux et consommables | Gaz précurseurs et produits chimiques de haute pureté | Dépense opérationnelle continue |

| Expertise et main-d'œuvre | Ingénieurs qualifiés pour l'opération et la maintenance | Crucial pour gérer les variables complexes du système |

Prêt à obtenir une qualité de film supérieure et une conformité avec le CVD ?

Le coût du CVD est un investissement dans des performances inégalées. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et du support expert nécessaires pour maîtriser des processus complexes tels que le dépôt chimique en phase vapeur. Que vous soyez en R&D ou en fabrication à grand volume, nos solutions sont conçues pour répondre aux exigences précises de votre laboratoire.

Discutons de la manière dont l'expertise de KINTEK peut vous aider à optimiser votre processus CVD et à justifier l'investissement. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme