À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué pour créer des films minces solides et performants sur une surface. Il y parvient non pas en pulvérisant un matériau, mais en introduisant des gaz précurseurs volatils dans une chambre, qui réagissent et se décomposent ensuite sur un substrat chauffé pour "faire croître" une nouvelle couche de matériau directement dessus, atome par atome.

L'idée cruciale est que le CVD est fondamentalement un processus de synthèse chimique, et non une méthode de revêtement mécanique. Cela crée une puissante liaison chimique entre le film et le substrat, résultant en des matériaux exceptionnellement durables et très purs qui sont cultivés, et non simplement appliqués.

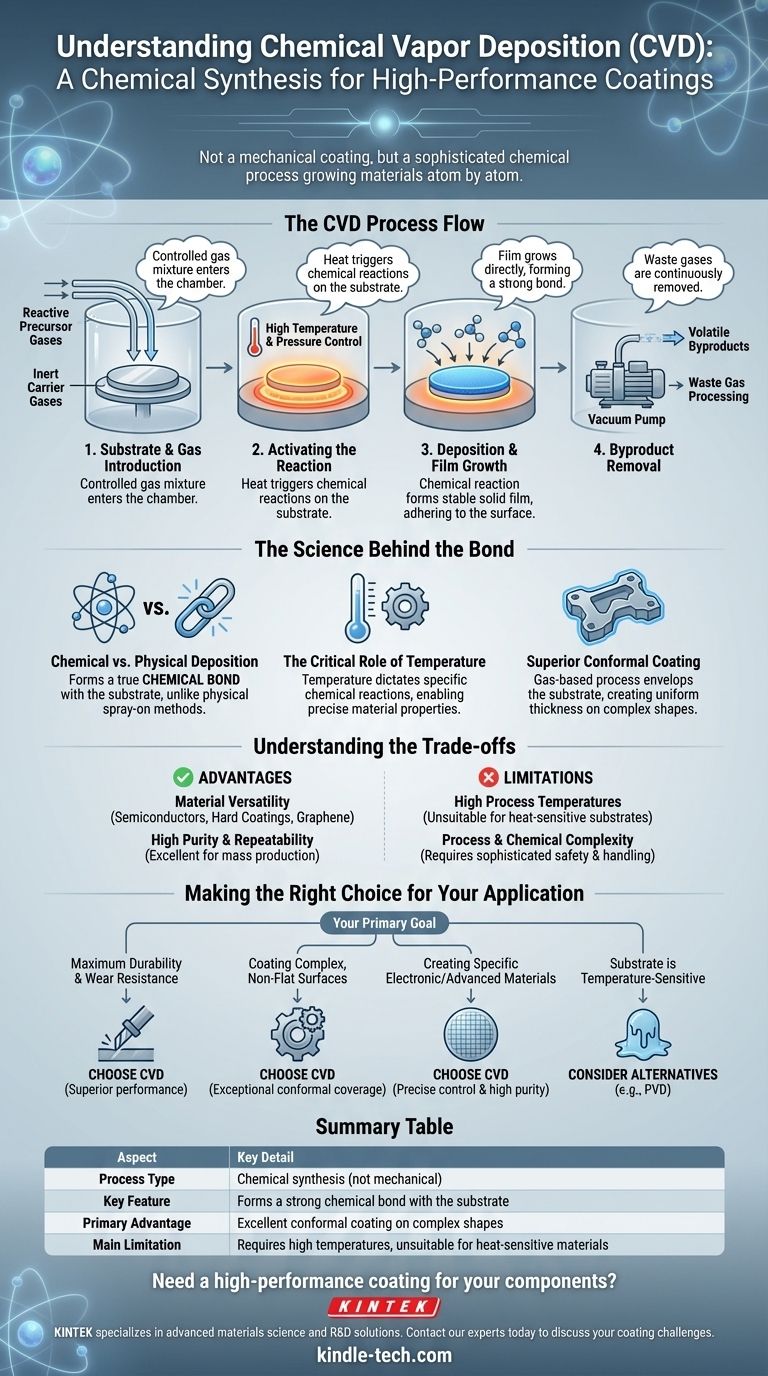

Déconstruction du processus CVD

La technique CVD suit une séquence d'étapes précises dans une chambre de réaction contrôlée pour garantir la création d'un film uniforme et de haute qualité.

Étape 1 : Introduction du substrat et du gaz

Un substrat, qui est l'objet à revêtir, est placé à l'intérieur de la chambre de réaction. Un mélange soigneusement géré de gaz précurseurs réactifs et de gaz porteurs inertes est ensuite introduit dans la chambre.

Étape 2 : Activation de la réaction

Le substrat est chauffé à une température spécifique, souvent élevée. Cette chaleur fournit l'énergie nécessaire pour déclencher les réactions chimiques. La pression à l'intérieur de la chambre est également contrôlée avec précision pour influencer la vitesse de réaction et les caractéristiques du film.

Étape 3 : Dépôt et croissance du film

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils se décomposent ou réagissent. Cette réaction chimique forme un film solide et stable qui se dépose et adhère à la surface du substrat. Dans de nombreux cas, le substrat lui-même agit comme un catalyseur, favorisant la réaction et assurant une forte liaison.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent des sous-produits volatils. Ces gaz résiduaires sont continuellement pompés hors de la chambre et traités correctement pour éviter la contamination environnementale.

La science derrière la liaison

Les propriétés uniques des revêtements CVD proviennent de la nature même du processus de dépôt. C'est une approche ascendante de la création de matériaux.

Dépôt chimique vs. dépôt physique

Contrairement au dépôt physique en phase vapeur (PVD), qui s'apparente davantage à une peinture par pulvérisation au niveau atomique, le CVD forme une véritable liaison chimique avec le substrat. Cette intégration du revêtement dans la surface rend les films CVD exceptionnellement adhérents et souvent plus résistants à l'abrasion et à l'usure.

Le rôle critique de la température

La température est le levier principal du processus CVD. Elle dicte la réaction chimique spécifique qui se produira à la surface du substrat. En contrôlant la température et la composition des gaz précurseurs, les ingénieurs peuvent déposer une grande variété de matériaux aux propriétés distinctes.

Revêtement conforme supérieur

Parce que le dépôt repose sur un gaz qui enveloppe l'ensemble du substrat, le CVD excelle dans la création d'un revêtement conforme. Cela signifie que le film se développe avec une épaisseur uniforme sur des formes complexes, irrégulières et tridimensionnelles, un avantage significatif pour des composants comme les forets ou les pièces électroniques complexes.

Comprendre les compromis

Bien que puissant, le CVD n'est pas la solution universelle pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Polyvalence des matériaux

Le CVD est incroyablement polyvalent. Il peut être utilisé pour déposer une vaste gamme de matériaux, notamment :

- Des films diélectriques comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) pour les semi-conducteurs.

- Des matériaux durs pour les revêtements d'outils résistants à l'usure.

- Des films semi-conducteurs de haute pureté.

- Des matériaux avancés comme le graphène, cultivé sur une surface de catalyseur métallique.

Avantage : Haute pureté et répétabilité

La nature contrôlée du processus permet la création de films d'une très grande pureté et d'une qualité structurelle élevée. Une fois qu'un processus est mis au point, il offre une excellente répétabilité pour la production de masse.

Limitation : Températures de processus élevées

La nécessité de températures de substrat élevées est une contrainte majeure. Ces températures peuvent endommager ou altérer fondamentalement les substrats sensibles à la chaleur, rendant le CVD inadapté à de nombreux plastiques, métaux à bas point de fusion ou composants électroniques pré-traités.

Limitation : Complexité du processus et des produits chimiques

Le CVD implique la manipulation de gaz précurseurs et de sous-produits volatils, et parfois toxiques ou corrosifs. Cela nécessite des équipements de sécurité et de manipulation sophistiqués, ce qui augmente le coût global et la complexité de l'opération par rapport aux méthodes de revêtement plus simples.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement de votre objectif final et des limitations du substrat.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le CVD est un excellent choix pour les applications telles que les outils de coupe, où son revêtement dur et chimiquement lié offre des performances supérieures.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : La nature gazeuse du CVD offre une couverture conforme exceptionnelle, difficile à obtenir avec les méthodes en ligne de mire.

- Si votre objectif principal est de créer des matériaux électroniques ou avancés spécifiques : Le CVD offre le contrôle précis nécessaire pour faire croître des films de haute pureté comme les semi-conducteurs ou le graphène avec des propriétés spécifiques.

- Si votre substrat est sensible à la température : Vous devez évaluer attentivement si le matériau peut supporter les températures de processus élevées ; sinon, une alternative comme le PVD est le choix nécessaire.

En fin de compte, choisir le CVD est une décision de construire un matériau directement sur votre composant, offrant un contrôle et des performances inégalés pour les applications les plus exigeantes.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Synthèse chimique (non mécanique) |

| Caractéristique clé | Forme une forte liaison chimique avec le substrat |

| Avantage principal | Excellent revêtement conforme sur des formes complexes |

| Principale limitation | Nécessite des températures élevées, inadapté aux matériaux sensibles à la chaleur |

Besoin d'un revêtement haute performance pour vos composants ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour la science des matériaux et la R&D. Que vous développiez des dispositifs semi-conducteurs, des outils résistants à l'usure ou des matériaux avancés comme le graphène, notre expertise peut vous aider à sélectionner la solution CVD adaptée à votre substrat et à vos exigences de performance spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de revêtement et de synthèse de matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que la croissance à basse température des nanotubes de carbone ? Synthétiser des CNT sur des composants électroniques sensibles

- Quels gaz sont utilisés dans la pulvérisation cathodique ? Choisissez le bon gaz pour votre dépôt de couches minces

- Quelles sont les étapes de la réaction CVD ? Maîtrisez les 3 phases pour des couches minces de qualité supérieure

- Quel est l'avantage de la pulvérisation cathodique par rapport aux anciennes méthodes de dépôt sous vide ? Un contrôle supérieur pour les films de matériaux complexes

- À quelle température le SiN LPCVD nécessite-t-il ? Optimisez la qualité du film grâce à un traitement à haute température

- À quoi sert le dépôt physique en phase vapeur ? Améliorer la durabilité, la fonction et l'apparence

- Qu'est-ce que la méthode CVD pour le graphène ? Un processus évolutif pour des films de haute qualité et de grande surface

- Quelle est la différence entre le nitrure LPCVD et PECVD ? Choisir la bonne méthode de dépôt pour votre application