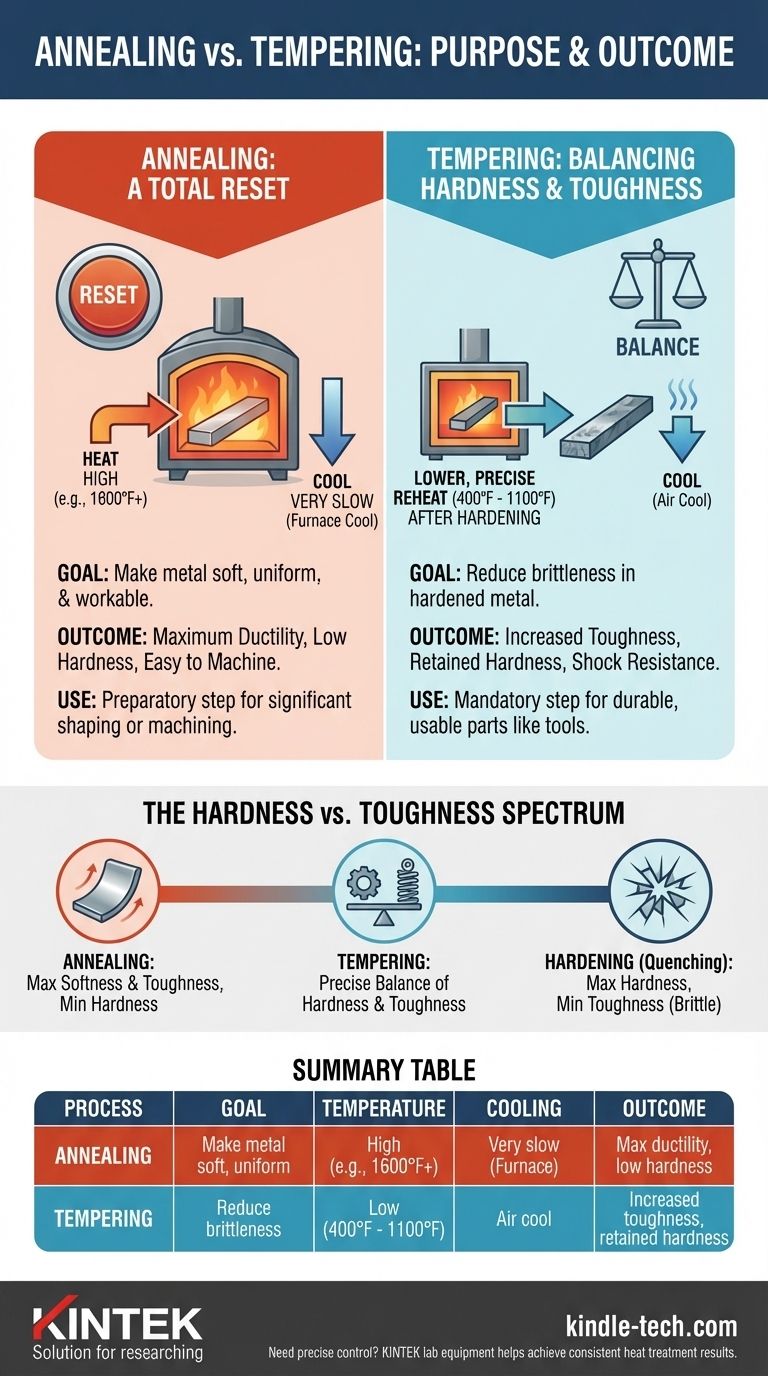

À la base, la différence réside dans l'objectif et le résultat. Le recuit est un processus de traitement thermique conçu pour rendre un métal aussi doux, uniforme et malléable que possible en le chauffant à haute température et en le refroidissant très lentement. Le revenu, en revanche, est un processus à basse température effectué après qu'un métal a déjà été durci pour réduire sa fragilité et augmenter sa ténacité.

Bien que les deux soient des processus de traitement thermique, ils remplissent des fonctions opposées. Le recuit est un "bouton de réinitialisation" qui maximise la douceur et soulage les contraintes internes. Le revenu est une étape de réglage fin qui échange une petite quantité de dureté contre une augmentation significative de la ténacité dans une pièce déjà durcie.

L'objectif du recuit : une réinitialisation totale

Le recuit est utilisé pour amener un métal à son état le plus doux, le plus stable et le plus uniforme. C'est une étape préparatoire, et non un processus de finition finale pour les pièces nécessitant une dureté.

Le processus : chauffer fort et refroidir lentement

Pour recuire un métal comme l'acier, il est chauffé bien au-dessus de sa température critique, souvent à 870 °C (1600 °F) ou plus. Il est maintenu à cette température suffisamment longtemps pour que sa structure cristalline interne (grains) se reforme complètement.

L'étape la plus critique est le refroidissement extrêmement lent. Le métal est souvent laissé à refroidir pendant de nombreuses heures à l'intérieur du four isolant après qu'il a été éteint. Ce refroidissement lent permet la formation de grains larges, uniformes et sans contraintes.

Le résultat : ductilité et usinabilité maximales

Une pièce recuite présente des contraintes internes minimales, une faible dureté et une ductilité élevée. Cela rend le métal très facile à plier, à former ou à usiner. Cela efface les effets d'un écrouissage antérieur ou de traitements thermiques inappropriés.

Quand utiliser le recuit

Vous recuisez une pièce lorsque vous devez effectuer un formage ou un usinage important. Il est également utilisé pour préparer une pièce d'acier ayant une histoire inconnue ou incohérente pour un nouveau cycle de durcissement et de revenu contrôlé.

L'objectif du revenu : équilibrer dureté et ténacité

Le revenu n'est jamais un processus autonome. C'est la deuxième étape obligatoire qui suit toujours une procédure de durcissement (chauffage puis trempe rapide dans l'huile ou l'eau).

Le prérequis : le durcissement

Le durcissement rend l'acier extrêmement dur mais aussi dangereusement cassant, comme du verre. Une lame ou un outil durci mais non revenu se briserait probablement dès sa première utilisation. Le revenu corrige cette fragilité.

Le processus : un réchauffage plus bas et précis

La pièce durcie est nettoyée puis doucement réchauffée à une température beaucoup plus basse et très spécifique, généralement entre 205 °C et 595 °C (400 °F et 1100 °F). Cette température est toujours inférieure au point critique du métal.

La pièce est maintenue à cette température pendant un temps défini pour permettre à une partie des contraintes piégées et des structures internes fragiles de se détendre et de se reformer. Elle est ensuite généralement laissée à refroidir à l'air ambiant. La température exacte utilisée détermine l'équilibre final entre dureté et ténacité.

Le résultat : fragilité réduite, dureté conservée

Le revenu rend l'acier significativement plus tenace et plus résistant aux chocs et aux impacts. Bien qu'il réduise légèrement la dureté maximale atteinte lors de la trempe, ce compromis est essentiel pour créer une pièce durable et utilisable comme un couteau, une hache ou un ressort.

Comprendre les compromis

Le choix entre ces processus n'est pas une question de préférence ; il est dicté par les propriétés mécaniques souhaitées de la pièce finale.

Le spectre dureté vs ténacité

Pensez aux propriétés d'un matériau sur un spectre. Le recuit pousse le métal à une extrémité : douceur et ténacité maximales, mais dureté minimale. Le durcissement (trempe) le pousse à l'extrémité opposée : dureté maximale, mais ténacité minimale (fragilité maximale).

Le revenu est l'art de naviguer précisément dans l'espace entre ces deux extrêmes pour trouver l'équilibre idéal pour une application spécifique.

Un point de confusion courant : le soulagement des contraintes

Les deux processus soulagent les contraintes internes, mais pour des raisons différentes. Le recuit effectue un soulagement des contraintes à grande échelle en recristallisant complètement la structure granulaire du métal, effaçant son histoire.

Le revenu effectue un soulagement des contraintes plus limité, spécifiquement pour réduire la fragilité extrême causée par le durcissement, sans sacrifier trop de cette nouvelle dureté.

Faire le bon choix pour votre matériau

Votre choix est entièrement déterminé par ce que vous attendez du métal.

- Si votre objectif principal est de rendre le métal aussi doux que possible pour l'usinage ou le formage : Votre seul choix est d'effectuer un recuit complet.

- Si votre objectif principal est de rendre une pièce durcie utilisable et résistante à la rupture : Vous devez revenir la pièce pour augmenter sa ténacité.

- Si vous commencez avec une pièce d'acier de récupération dont l'historique est inconnu : Recuisez-la d'abord pour créer une base uniforme et prévisible avant de commencer tout cycle de durcissement et de revenu.

Comprendre cette distinction vous permet de contrôler précisément les propriétés finales d'un matériau, passant de la conjecture à l'ingénierie intentionnelle.

Tableau récapitulatif :

| Processus | Objectif | Température | Refroidissement | Résultat |

|---|---|---|---|---|

| Recuit | Rendre le métal doux, uniforme et malléable | Élevée (ex : 1600°F+) | Très lent (refroidissement au four) | Ductilité maximale, faible dureté, facile à usiner |

| Revenu | Réduire la fragilité du métal durci | Basse (400°F - 1100°F) | Refroidissement à l'air | Ténacité accrue, dureté conservée, résistance aux chocs |

Besoin d'un contrôle précis sur les propriétés de votre matériau ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en traitement thermique et en essais de matériaux. Que vous recuisiez pour l'usinabilité ou que vous reveniez pour la ténacité, nos solutions vous aident à obtenir des résultats cohérents et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle d'un four de séchage sous vide industriel dans la synthèse de Y3Si2C2 ? Prévenir l'oxydation et assurer la pureté

- Quel est le but de l'utilisation d'une étuve sous vide pour les électrodes de batteries au sulfure ? Optimiser le séchage et protéger l'intégrité des matériaux

- Quelle est la température maximale d'un four électrique ? Choisissez la bonne technologie pour votre processus

- Pourquoi un four à haute température est-il utilisé pour le recuit des poudres d'alliage Mo-La2O3 ? Assurer l'intégrité structurelle

- Quel est le processus du traitement thermique de brasage ? Obtenez des joints métalliques solides et propres

- Quel transfert d'énergie se produit dans un four ? Maîtrisez la convection, la conduction et le rayonnement pour votre processus

- Qu'est-ce qu'un calcinateur en chimie ? Un guide de la transformation des matériaux à haute température

- Quelle est la fonction principale d'une étuve de séchage sous vide poussé dans la préparation des membranes d'électrolyte polymère ?