La différence fondamentale entre un haut fourneau et un four à induction réside dans leur mécanisme de chauffage et leur objectif principal. Un haut fourneau utilise la combustion du coke pour réduire chimiquement le minerai de fer en fer en fusion, un processus appelé fusion (ou affinage). En revanche, un four à induction utilise l'électricité pour générer un puissant champ électromagnétique qui chauffe et fait fondre des métaux déjà raffinés, ce qui le rend idéal pour le recyclage et l'alliage.

La distinction essentielle concerne l'origine et l'échelle. Un haut fourneau crée du métal neuf à partir de minerai brut dans un processus continu et massif, tandis qu'un four à induction refond du métal existant ou de la ferraille dans un processus discontinu et contrôlé à plus petite échelle.

Le Haut Fourneau : Production de Métal Primaire

Le haut fourneau est le point de départ de la majeure partie de la production mondiale d'acier. Sa fonction n'est pas seulement de faire fondre le métal, mais de transformer chimiquement les matières premières en un métal de base utilisable.

Son Fonctionnement : Réduction Chimique

Un haut fourneau est une cheminée verticale massive en acier, revêtue de briques réfractaires. Du minerai de fer, du coke (un combustible riche en carbone dérivé du charbon) et du calcaire sont chargés par le haut.

De l'air chaud est injecté par le bas du four, provoquant la combustion du coke à des températures extrêmement élevées. Cette combustion produit du monoxyde de carbone, qui agit comme l'agent réducteur principal, retirant les atomes d'oxygène du minerai de fer.

Intrants et Sorties Clés

Les intrants principaux sont le minerai de fer, le coke et le calcaire. Le calcaire agit comme un fondant, se combinant avec les impuretés pour former un sous-produit liquide.

Le four produit continuellement deux sorties : le fonte en fusion, qui est le produit principal, et une couche de laitier en fusion (les impuretés) qui flotte à la surface et est drainée.

Échelle et Fonctionnement

Les hauts fourneaux sont d'énormes structures conçues pour un fonctionnement continu, fonctionnant souvent pendant des années sans arrêt. Ils font partie de grandes aciéries intégrées et représentent le summum de la production de métal primaire à l'échelle industrielle.

Le Four à Induction : Fusion de Précision

Un four à induction fonctionne sur un principe complètement différent, offrant une précision et un contrôle qu'un haut fourneau ne peut égaler. Il excelle dans la fusion, le maintien en température et l'alliage du métal, mais pas dans sa création à partir du minerai.

Son Fonctionnement : Induction Électromagnétique

Un four à induction utilise une bobine de fil de cuivre à travers laquelle passe un puissant courant électrique alternatif. Cela crée un champ magnétique inversé autour du métal placé à l'intérieur du creuset du four.

Ce champ magnétique induit des courants électriques circulants (courants de Foucault) directement dans le métal lui-même. La résistance du métal à l'écoulement de ces courants génère une chaleur intense, le faisant fondre rapidement et efficacement de l'intérieur vers l'extérieur.

Intrants et Sorties Clés

L'intrant clé pour un four à induction est le métal solide, typiquement de la ferraille ou des alliages pré-raffinés. C'est essentiellement un outil de recyclage et d'affinage.

La sortie est un métal en fusion d'une composition chimique précise et homogène, prêt pour la coulée. Le champ magnétique crée également une agitation naturelle, assurant un mélange approfondi des alliages.

Échelle et Fonctionnement

Les fours à induction varient en taille mais sont nettement plus petits que les hauts fourneaux. Ils fonctionnent par lots, où un creuset est rempli, fondu et vidé à chaque cycle. Cela les rend très flexibles et idéaux pour les fonderies et les producteurs de métaux spéciaux.

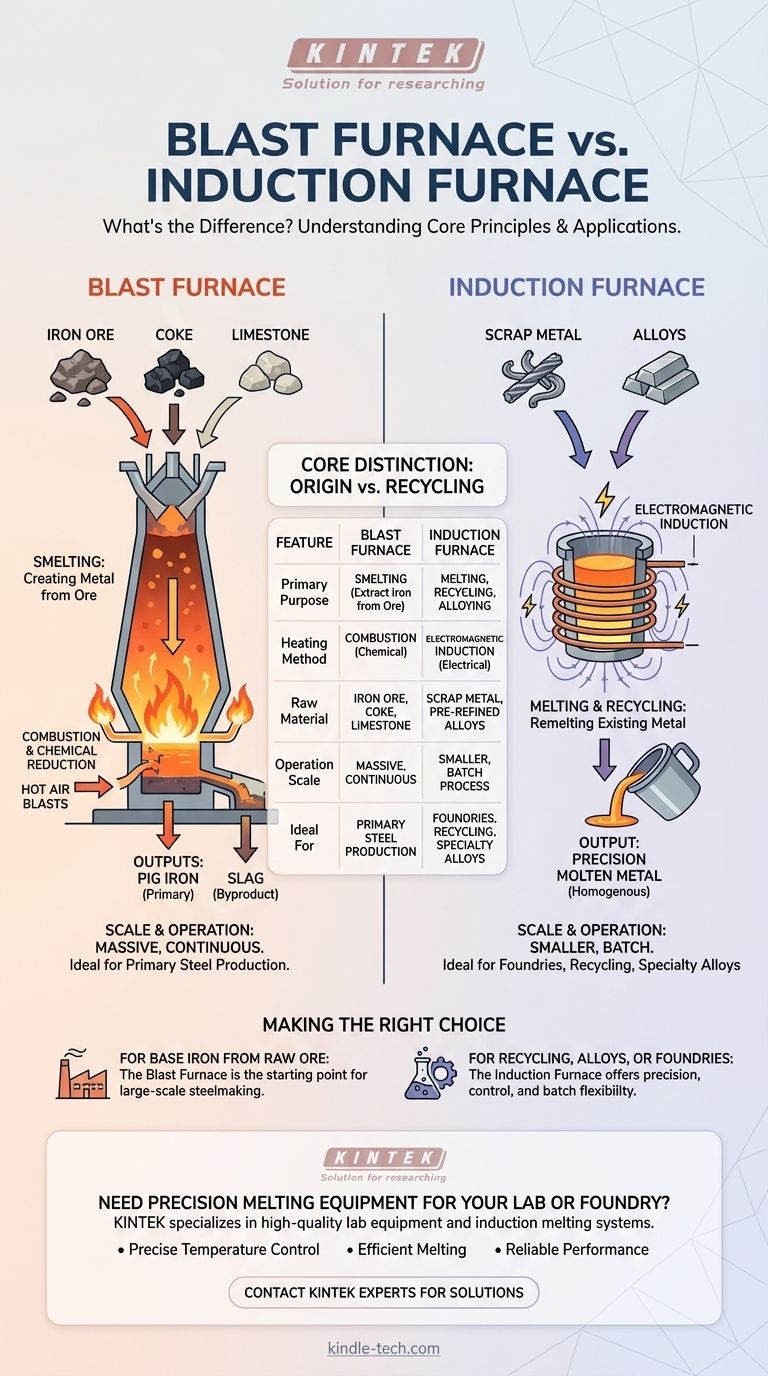

Distinctions Clés en un Coup d'Œil

Comprendre les différences fondamentales aide à clarifier quelle technologie est appropriée pour une tâche industrielle donnée.

Principe de Fonctionnement

Un haut fourneau repose sur la combustion et les réactions chimiques pour produire du métal. Un four à induction repose sur l'électricité et les principes électromagnétiques.

Matières Premières

Un haut fourneau est un haut fourneau, traitant des matières premières comme le minerai de fer. Un four à induction est un four de fusion, traitant des matériaux existants comme la ferraille ou les lingots.

Objectif Principal

L'objectif d'un haut fourneau est la fusion — extraire un métal de base de son minerai naturel. L'objectif d'un four à induction est la fusion, le recyclage et l'alliage des métaux existants.

Facteurs Environnementaux et de Contrôle

Les hauts fourneaux ont une empreinte environnementale importante en raison de la combustion directe du coke. Les fours à induction sont plus propres au point d'utilisation (car ils sont électriques) et offrent un contrôle bien plus grand sur la température finale et la composition chimique du métal.

Faire le Bon Choix pour Votre Objectif

Votre objectif détermine quel four est le seul choix logique.

- Si votre objectif principal est de produire du fer de base à partir de minerai brut pour la sidérurgie à grande échelle : Le haut fourneau est le point de départ nécessaire pour ce processus industriel.

- Si votre objectif principal est de recycler de la ferraille, de créer des alliages spéciaux ou d'exploiter une fonderie : La précision, le contrôle et la flexibilité par lots d'un four à induction sont idéaux.

En fin de compte, ces deux fours servent des étapes fondamentalement différentes du cycle de vie du métal, de sa création à sa réincarnation.

Tableau Récapitulatif :

| Caractéristique | Haut Fourneau | Four à Induction |

|---|---|---|

| Objectif Principal | Fusion (extraction du fer du minerai) | Fusion, Recyclage, Alliage |

| Méthode de Chauffage | Combustion du Coke (Chimique) | Induction Électromagnétique (Électrique) |

| Matière Première | Minerai de Fer, Coke, Calcaire | Ferraille, Alliages Pré-raffinés |

| Échelle de Fonctionnement | Massive, Continue | Plus Petite, Processus par Lots |

| Idéal Pour | Production d'Acier Primaire | Fonderies, Recyclage, Alliages Spéciaux |

Besoin d'Équipement de Fusion de Précision pour Votre Laboratoire ou Fonderie ?

Comprendre la bonne technologie de four est la première étape pour optimiser votre traitement des métaux. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les systèmes de fusion par induction idéaux pour la recherche, le recyclage et le développement d'alliages.

Nous fournissons des solutions qui offrent :

- Contrôle Précis de la Température pour des résultats constants et de haute qualité.

- Fusion Efficace des métaux précieux, de la ferraille et des alliages.

- Performance Fiable adaptée aux besoins de votre laboratoire ou de votre production à petite échelle.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution de fusion parfaite pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.