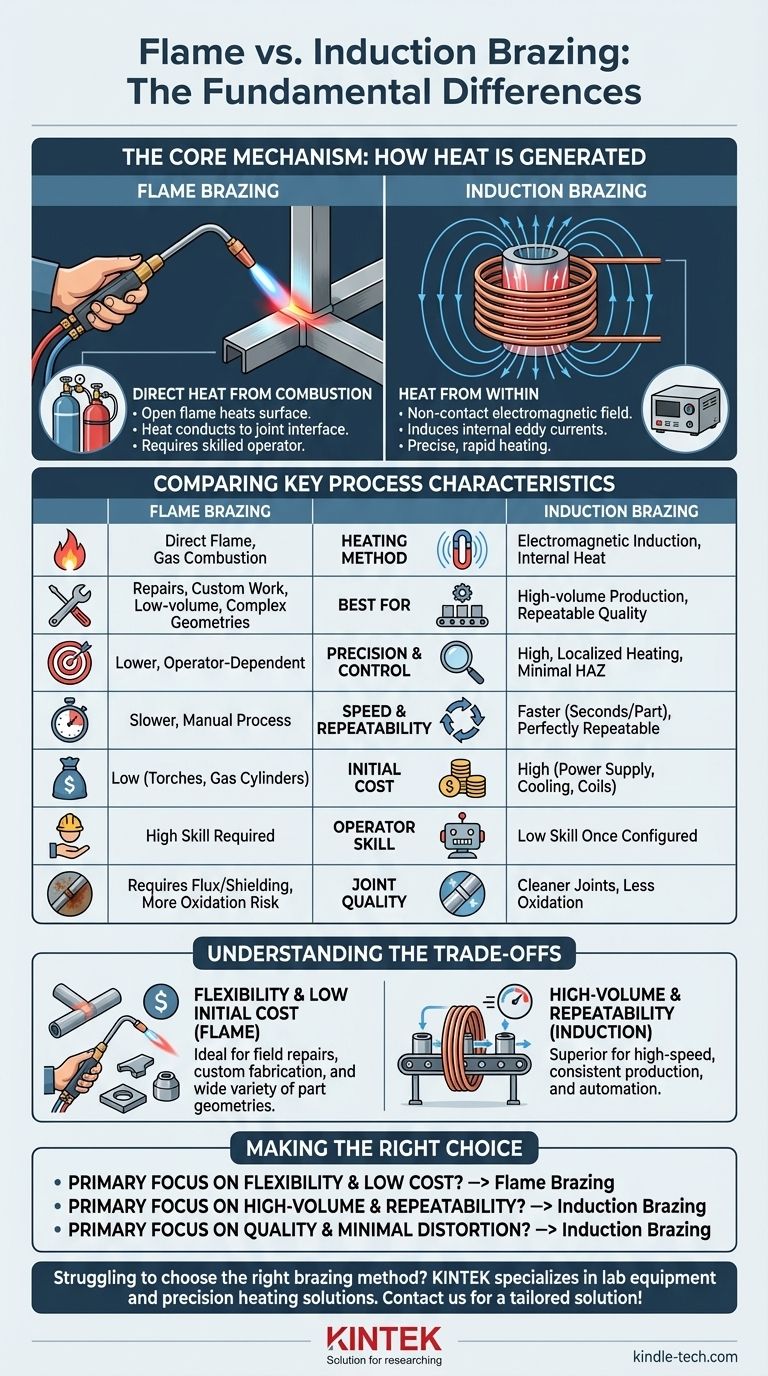

La différence fondamentale entre le brasage à la flamme et le brasage par induction réside entièrement dans la méthode utilisée pour générer la chaleur. Le brasage à la flamme utilise la chaleur directe de la combustion de gaz, comme un chalumeau oxyacétylénique, tandis que le brasage par induction utilise un champ électromagnétique sans contact pour générer de la chaleur directement à l'intérieur des pièces à assembler.

Le choix entre les deux est un compromis d'ingénierie classique : le brasage à la flamme offre flexibilité et un faible coût initial, ce qui le rend idéal pour les réparations et les travaux sur mesure. Le brasage par induction offre une vitesse, une précision et une répétabilité inégalées, ce qui en fait le choix supérieur pour la fabrication en grand volume.

Le mécanisme de base : Comment la chaleur est générée

Pour comprendre les différences pratiques, vous devez d'abord saisir comment chaque processus délivre l'énergie thermique au joint.

Brasage à la flamme : Chaleur directe de la combustion

Le brasage à la flamme est la méthode traditionnelle, utilisant un chalumeau pour brûler un gaz combustible (comme l'acétylène ou le propane) avec de l'oxygène. Cette flamme nue est appliquée directement sur la surface des pièces près de la zone de joint.

L'opérateur déplace manuellement le chalumeau pour chauffer uniformément les métaux de base jusqu'à ce qu'ils soient suffisamment chauds pour faire fondre le métal d'apport de brasage. Le processus repose entièrement sur la conduction thermique de la chaleur de la surface de la pièce à l'interface du joint.

Brasage par induction : Chaleur de l'intérieur

Le brasage par induction est un processus plus avancé et sans contact. Il utilise un courant alternatif à haute fréquence passant à travers une bobine de cuivre.

Cette bobine crée un champ magnétique puissant et rapidement changeant. Lorsque les pièces métalliques sont placées dans ce champ, le champ induit des courants de Foucault électriques à l'intérieur des pièces elles-mêmes. La résistance naturelle du matériau à ces courants génère une chaleur interne précise et rapide.

Comparaison des caractéristiques clés du processus

La différence dans la méthode de chauffage crée des effets significatifs en aval sur le contrôle du processus, la vitesse et la qualité du produit final.

Précision et contrôle

Le chauffage par induction est exceptionnellement précis. La chaleur est générée uniquement là où le champ magnétique est le plus fort, ce qui peut être étroitement contrôlé par la forme et la proximité de la bobine d'induction. Cela permet un chauffage très localisé, minimisant la zone affectée thermiquement (ZAT) et réduisant le risque de déformation des pièces.

Le chauffage à la flamme est beaucoup moins précis. La chaleur d'une flamme est convective et se propage sur une zone beaucoup plus grande. Il est difficile de confiner la chaleur exactement au niveau du joint, et le contrôle dépend fortement de l'habileté et de la main ferme de l'opérateur.

Vitesse et répétabilité

Pour les environnements de production, le brasage par induction est nettement plus rapide, ne prenant souvent que quelques secondes par pièce. Parce que le processus est contrôlé par la puissance, la fréquence et le temps, il est parfaitement répétable. Chaque joint est identique, assurant une qualité constante.

Le brasage à la flamme est un processus manuel plus lent. Le temps nécessaire pour amener les pièces à température varie avec la taille des pièces et, surtout, la technique de l'opérateur. Cela rend difficile d'atteindre une cohérence parfaite sur un grand lot de pièces.

Qualité du joint et oxydation

Le brasage par induction produit souvent un joint plus propre. La vitesse du cycle de chauffage minimise le temps que la pièce passe à haute température, ce qui réduit considérablement l'oxydation.

Le brasage à la flamme expose les pièces aux produits de combustion et à l'air libre pendant de plus longues périodes. Cela nécessite l'utilisation d'un flux ou d'un gaz de protection pour prévenir l'oxydation et garantir que le métal d'apport puisse correctement mouiller et s'écouler dans le joint.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le bon choix dépend entièrement de votre application et de vos objectifs opérationnels.

Investissement initial vs. coût d'exploitation

Le coût initial d'une installation de brasage à la flamme est très faible — essentiellement un ensemble de chalumeaux, de régulateurs et de bouteilles de gaz. Cela le rend accessible à tout atelier.

Un système de chauffage par induction représente un investissement en capital important. Il nécessite une alimentation électrique, un système de refroidissement et des bobines d'induction fabriquées sur mesure, ce qui peut coûter des milliers de dollars.

Flexibilité et géométrie des pièces

Le brasage à la flamme est extrêmement flexible. Un opérateur qualifié peut utiliser le même chalumeau pour braser une énorme variété de formes, de tailles et d'assemblages complexes. Cela le rend parfait pour les réparations, le prototypage et la production à faible volume.

Le brasage par induction est comparativement inflexible. Il est plus efficace lorsque la bobine d'induction est conçue et construite spécifiquement pour la géométrie de la pièce à braser. Changer de pièce nécessite souvent de changer la bobine, ce qui le rend moins adapté aux travaux à forte diversité et faible volume.

Compétences de l'opérateur et sécurité

Le brasage à la flamme réussi dépend fortement des compétences et de l'expérience de l'opérateur. C'est un métier qui demande du temps à maîtriser. Le processus implique également une flamme nue et le stockage de gaz inflammables, ce qui comporte des risques de sécurité inhérents.

Une fois qu'un processus d'induction est configuré, il nécessite très peu de compétences de l'opérateur pour fonctionner. Il devient une opération simple, par simple pression d'un bouton. Sans flamme nue et avec un processus plus contenu, il est généralement considéré comme une technologie plus sûre.

Faire le bon choix pour votre objectif

Choisir le bon processus consiste à aligner les points forts de la technologie avec votre objectif principal.

- Si votre objectif principal est la flexibilité et un faible coût initial : Le brasage à la flamme est le choix définitif pour les réparations sur le terrain, la fabrication sur mesure et les travaux où la géométrie des pièces varie considérablement.

- Si votre objectif principal est la production en grand volume et la répétabilité : Le brasage par induction est la solution supérieure, offrant une vitesse, une cohérence et un potentiel d'automatisation inégalés.

- Si votre objectif principal est la plus haute qualité de joint et une distorsion minimale des pièces : Le brasage par induction offre un avantage distinct grâce à son chauffage précis, rapide et localisé.

En fin de compte, choisir la bonne méthode de chauffage est la première étape vers une opération de brasage réussie et efficace.

Tableau récapitulatif :

| Caractéristique | Brasage à la flamme | Brasage par induction |

|---|---|---|

| Méthode de chauffage | Flamme directe de la combustion de gaz | Champ électromagnétique induisant une chaleur interne |

| Idéal pour | Réparations, travaux sur mesure, faible volume, géométries complexes | Production en grand volume, qualité répétable |

| Précision & Contrôle | Inférieur (dépend de l'opérateur) | Élevé (chauffage localisé, ZAT minimale) |

| Vitesse | Processus manuel plus lent | Plus rapide (secondes par pièce), répétable |

| Coût initial | Faible | Élevé (nécessite un équipement spécialisé) |

| Compétences de l'opérateur | Hautes compétences requises | Faibles compétences une fois configuré |

| Qualité du joint | Nécessite flux/gaz de protection | Joints plus propres, moins d'oxydation |

Vous avez du mal à choisir la bonne méthode de brasage pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de chauffage de précision. Que vous ayez besoin de la flexibilité du brasage à la flamme pour des projets personnalisés ou de la vitesse et de la répétabilité du brasage par induction pour la fabrication en grand volume, nos experts peuvent vous aider à sélectionner l'équipement idéal pour améliorer l'efficacité et la qualité des joints. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Petite machine de moulage par injection pour laboratoire

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quels sont les inconvénients du chauffage par induction ? Coût élevé et limitations des matériaux expliqués

- Comment fonctionne un appareil de chauffage par induction haute fréquence ? Obtenez un chauffage rapide, précis et efficace

- Qu'est-ce que le métal VIM ? Atteindre une pureté supérieure pour les alliages haute performance

- Un chauffage à induction peut-il faire fondre le métal ? Un guide pour une fusion rapide, propre et contrôlée

- Quels sont les avantages du four à induction à noyau ? Atteignez une efficacité énergétique inégalée pour la fusion à grand volume

- Qu'est-ce que la fusion à l'arc ? Un guide sur la fabrication de métaux et d'alliages de haute pureté

- Que fait une bobine d'induction ? Exploiter l'énergie électromagnétique pour le chauffage et la tension

- Quelle est la différence entre un four à noyau (canal) et un four à induction sans noyau ? Choisissez l'outil adapté à votre fonderie