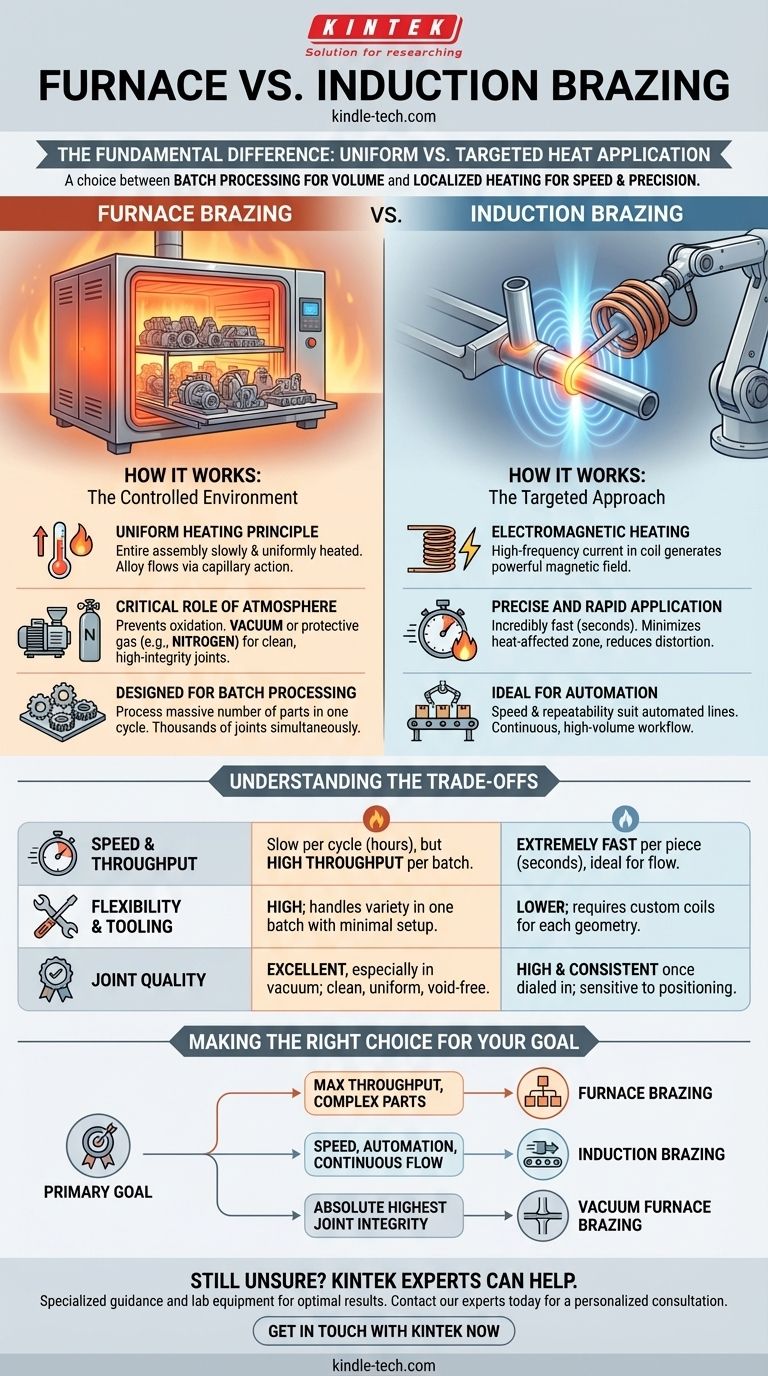

La différence fondamentale entre le brasage en four et le brasage par induction réside dans la méthode d'application de la chaleur. Le brasage en four chauffe un assemblage entier uniformément dans une atmosphère contrôlée, ce qui le rend idéal pour traiter de nombreuses pièces à la fois. En revanche, le brasage par induction utilise un champ électromagnétique ciblé pour chauffer rapidement et sélectivement uniquement la zone de joint spécifique, excellant en vitesse et en production automatisée.

Votre choix entre ces méthodes est une décision entre le traitement par lots pour le volume et le chauffage localisé pour la vitesse et la précision. Le brasage en four est inégalé pour les assemblages complexes ou les grandes quantités, tandis que le brasage par induction est le choix supérieur pour l'intégration dans un processus de fabrication à flux continu et à grande vitesse.

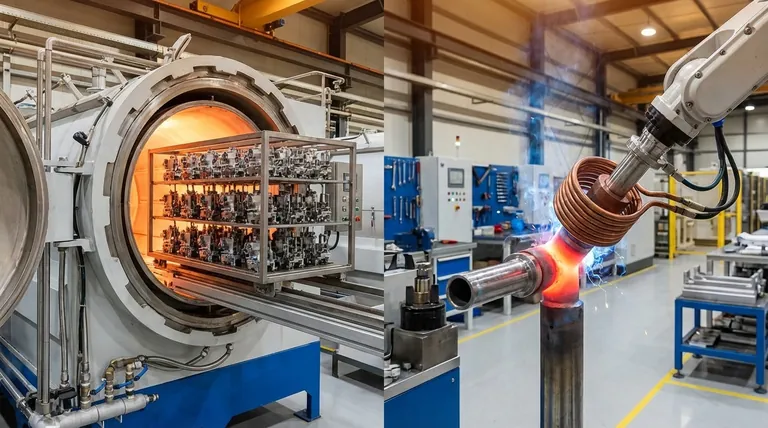

Comment fonctionne le brasage en four : L'environnement contrôlé

Le brasage en four est un procédé thermique qui consiste à amener des assemblages entiers à la température de brasage à l'intérieur d'un four soigneusement géré. Le succès du procédé dépend fortement du contrôle de l'environnement.

Le principe de chauffage uniforme

Le concept de base est simple : l'ensemble de l'assemblage, y compris les métaux de base et l'alliage d'apport de brasage prépositionné, est chauffé lentement et uniformément. Une fois qu'il atteint une température supérieure au point de fusion du métal d'apport, l'alliage s'écoule dans les joints par capillarité.

Le rôle critique de l'atmosphère

Pour empêcher les pièces de s'oxyder à haute température, le procédé est réalisé sous une atmosphère contrôlée. Il s'agit le plus souvent d'un vide ou d'un gaz protecteur comme l'azote.

Le brasage sous vide, où l'air est pompé hors du four, est particulièrement efficace. Il élimine l'oxygène et autres contaminants, ce qui donne des joints exceptionnellement propres, solides et de haute intégrité pour les applications critiques.

Conçu pour le traitement par lots

Un avantage clé du brasage en four est sa capacité à traiter un grand nombre de pièces en un seul cycle. Les assemblages peuvent être chargés sur des plateaux et placés dans le four, permettant la création de milliers de joints simultanément.

Comment fonctionne le brasage par induction : L'approche ciblée

Le brasage par induction fonctionne sur un principe complètement différent. Au lieu de chauffer toute la pièce, il concentre une énergie intense précisément là où elle est nécessaire — sur le joint lui-même.

Chauffage électromagnétique

Cette méthode utilise un courant alternatif à haute fréquence traversant une bobine en cuivre. Cette bobine génère un champ magnétique puissant et rapidement variable autour de la zone du joint.

Le champ magnétique induit des courants électriques dits de "Foucault" dans les pièces métalliques. La résistance du métal à l'écoulement de ces courants génère une chaleur intense et localisée très rapidement.

Application précise et rapide

Le chauffage est incroyablement rapide, ne prenant souvent que quelques secondes. Comme la chaleur est confinée au joint, cela minimise la zone affectée par la chaleur, réduit la déformation des pièces et protège les composants sensibles à proximité.

Idéal pour l'automatisation

La vitesse et la répétabilité du brasage par induction le rendent exceptionnellement adapté aux lignes de production automatisées et semi-automatisées. Il peut être facilement intégré dans une cellule de fabrication pour un flux de travail continu et à haut volume.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le bon choix dépend entièrement des priorités spécifiques de votre application. Les principaux compromis impliquent d'équilibrer la vitesse, le volume, la flexibilité et la qualité finale du joint.

Vitesse par rapport au débit

L'induction est considérablement plus rapide par pièce, ce qui la rend idéale pour le flux d'une seule pièce. Le brasage en four est lent par cycle (souvent des heures), mais sa capacité à traiter des milliers de pièces à la fois lui confère un débit énorme pour les grands lots.

Flexibilité et outillage

Le brasage par induction nécessite une bobine spécialement conçue pour chaque géométrie de joint spécifique. Cela le rend moins flexible pour les ateliers ayant une grande variété de pièces différentes. Les fours sont très flexibles et peuvent gérer une large gamme de formes et de tailles de pièces dans un seul lot avec un minimum de changements de configuration.

Qualité et cohérence du joint

Le brasage en four sous vide est souvent considéré comme la référence en matière de qualité. Il produit les joints les plus propres, les plus uniformes et sans vides, car toute la pièce est chauffée uniformément dans un environnement pur, empêchant la formation d'oxydes.

Le brasage par induction produit des joints très cohérents une fois que le processus est réglé, mais il est plus sensible aux variations de positionnement des pièces et d'alignement de la bobine.

Faire le bon choix pour votre objectif

La sélection du procédé correct nécessite d'aligner les forces de la méthode avec votre objectif de fabrication principal.

- Si votre objectif principal est le débit maximal pour de grands lots de pièces complexes : Le brasage en four est le choix évident pour sa capacité à traiter des milliers d'assemblages simultanément.

- Si votre objectif principal est la vitesse et l'intégration dans une ligne d'assemblage automatisée : Le brasage par induction est supérieur pour son chauffage rapide et répétable des joints individuels en flux continu.

- Si votre objectif principal est l'intégrité de joint absolue pour les composants critiques : Le brasage en four sous vide offre les résultats les plus propres, les plus solides et les plus fiables en éliminant la contamination atmosphérique.

Comprendre ces différences fondamentales dans la méthode de chauffage est la clé pour sélectionner le procédé le plus efficace et le plus économique pour vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Caractéristique | Brasage en four | Brasage par induction |

|---|---|---|

| Méthode de chauffage | Chauffage uniforme de l'assemblage entier dans une atmosphère contrôlée | Chauffage ciblé et localisé du joint via un champ électromagnétique |

| Idéal pour | Lots à haut volume, assemblages complexes, intégrité de joint maximale | Automatisation à grande vitesse, flux d'une seule pièce, distorsion thermique minimale |

| Vitesse | Lent par cycle (heures), mais débit élevé par lot | Extrêmement rapide par pièce (secondes) |

| Flexibilité | Élevée ; gère diverses pièces en un seul lot | Inférieure ; nécessite des bobines personnalisées pour chaque géométrie de joint |

| Qualité du joint | Excellente, surtout sous vide ; propre et uniforme | Élevée et constante, mais sensible au positionnement des pièces |

Vous hésitez encore sur la méthode de brasage adaptée à votre projet ?

L'équipe de KINTEK est spécialisée dans la fourniture de conseils d'experts et de l'équipement de laboratoire adapté à vos applications de brasage. Nous comprenons que le choix entre le brasage en four et par induction a un impact sur votre efficacité de production, vos coûts et la qualité finale de votre produit.

Laissez-nous vous aider à obtenir des résultats optimaux. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer votre processus de fabrication.

Prenez Contact avec KINTEK Maintenant

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température